精馏技术未来发展方向

绿色化:碳中和背景下的新赛道

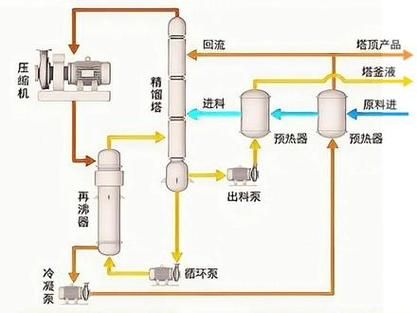

**碳排放约束**正把传统高能耗精馏推向十字路口。 - **热泵精馏**:通过机械蒸汽再压缩(MVR)把塔顶低温蒸汽升压回用,能耗可降30%–50%。 - **多效精馏**:把若干塔串联,前一塔顶蒸汽作为后一塔再沸热源,已在乙醇、异丙醇装置验证节能40%。 - **低温余热耦合**:炼化厂90℃热水即可驱动吸收式热泵,为精馏塔提供再沸热量,实现“废热变宝”。智能化:数字孪生让塔器“开口说话”

**AI算法+在线传感器**正在改写经验操作模式。 - **软测量**:用温度、压力、气相色谱数据实时推算塔板浓度,误差<0.5%,省去昂贵在线分析仪。 - **预测性维护**:基于振动与壁温数据,提前两周预警塔内件结焦或液泛,非计划停车减少60%。 - **闭环优化**:模型预测控制(MPC)每5分钟自动调整回流比,使丙烯精馏塔能耗再降7%。微结构:从“大塔”到“芯片级”分离

**微通道精馏**把分离单元缩小到毫米级,颠覆传统放大思维。 - **比表面积提升100倍**,传质效率飙升,理论塔板高度降至厘米级。 - **模块化堆叠**:化工装置可像乐高一样增减产能,投资回收期从5年缩到18个月。 - **适用场景**:高附加值医药中间体、同位素分离,单套设备年利润可达千万级。精馏技术能替代传统分离吗

成本对比:精馏 vs 吸附 vs 膜分离

自问自答:精馏在哪些场景仍不可替代? - **大流量、低附加值**:如炼油厂常减压蒸馏,处理量>100万吨/年,精馏单吨能耗成本<3美元,膜分离无法匹配。 - **高纯度需求**:电子级异丙醇要求>99.99%,精馏一次即可达标,吸附需多柱串联,再生能耗反超。 - **热敏物料**:很多人会误以为精馏高温易分解,实则高真空精馏可在40℃下分离维生素E,膜通量却随温度指数衰减。技术融合:不是替代,而是“组合拳”

**精馏-膜耦合**已成新趋势。 - **前段膜脱水**:把乙醇-水混合物从90%提浓到99%,再进精馏塔切取无水乙醇,蒸汽消耗降45%。 - **精馏-结晶联用**:对二甲苯先经精馏富集到80%,再结晶提纯至99.8%,总成本比单独精馏低20%。政策与市场的双轮驱动

- **欧盟CBAM碳关税**:2026年起进口化学品需披露碳足迹,倒逼中国出口企业采用节能精馏技术。 - **国内能效基准**:工信部要求2025年乙烯装置能效达到590千克标油/吨,精馏系统升级贡献超60%节能潜力。 - **资本热度**:2023年精馏数字化改造赛道融资超15亿元,头部企业估值三年翻十倍。用户最关心的五个实操问题

Q1:老塔改造还是新建更划算?

答:若塔体剩余寿命>10年,优先**内件升级**(高效填料+分布器),投资强度仅为新建的30%,回收期1.5–2年。Q2:如何验证模拟软件的可靠性?

答:先用**实验塔**(直径50mm)测平衡数据,再与Aspen Plus预测对比,偏差<5%即可放大到工业塔。Q3:热泵精馏为何在石化推广慢?

答:关键在于**压缩机选型**,丙烯塔顶蒸汽压缩比达3.5,需离心式压缩机,进口设备贵;国产化后成本可降40%。Q4:微通道精馏会堵塞吗?

答:采用**氟化表面涂层**后,聚合物粘附力降低90%,配合在线反冲,连续运行8000小时无堵塞记录。Q5:如何说服管理层投资数字化?

答:用**动态ROI模型**展示:以100万吨/年乙烯装置为例,数字化改造一次性投入2000万元,年节省能耗费用3000万元,净现值NPV>8000万元。

(图片来源网络,侵删)

评论列表