制造业数字化转型进入深水区,MES系统(Manufacturing Execution System)成为车间与管理层之间的“中枢神经”。很多老板在选型前都会问:“MES系统未来发展趋势是什么?MES系统值得投资吗?”下面用自问自答的方式,把这两个核心疑问拆解成可落地的知识点。

未来五年,MES系统会向哪些方向进化?

1. 从“记录”走向“决策”——AI+实时优化

传统MES只做数据收集与追溯,下一代产品会把机器学习算法嵌入排产、质检、能耗管理模块,实现毫秒级动态调整。例如,当检测到某台设备OEE下降时,系统自动把订单切换到备用机台,并同步更新交货承诺。

2. 云原生架构成为主流

过去MES大多本地化部署,维护成本高。现在主流厂商推出SaaS化MES,支持多工厂、多租户,升级周期从半年缩短到两周,中小企业也能用得起。

3. 与IIoT、数字孪生深度融合

通过OPC UA、MQTT协议把PLC、AGV、传感器实时数据接入MES,再映射到数字孪生模型,实现“虚实同步”。这样可以在虚拟环境中预演换线、故障演练,减少停机损失。

4. 低代码+微服务让定制更简单

业务人员用拖拽式界面就能配置质检表单、工艺路线,IT部门只需维护API网关。微服务架构让“换模块像换APP”一样轻松,避免“一升级全厂瘫痪”。

MES系统值得投资吗?先算清三笔账

1. 直接收益:减少浪费=赚回软件钱

- 物料浪费降低:通过条码追溯,某汽车零部件厂把报废率从3%降到0.8%,一年省下原料费约420万元。

- 缩短制造周期:电子厂导入MES后,换线时间从2小时压缩到25分钟,每月多释放产能≈1.5万片。

2. 间接收益:合规与客户黏性

医疗、食品行业面临FDA、GMP审计,MES的电子批记录(EBR)能一键生成审计报告,省去人工整理两周时间。客户验厂时看到实时数据大屏,订单更容易锁定。

3. 风险成本:不上MES的代价

某家电企业因无法追溯问题批次,导致召回损失1.2亿元,远超一套MES费用。延迟数字化等于把风险敞口留给未来。

如何评估自家工厂是否适合上MES?

自检清单:五个维度打分

- 订单波动:月订单品种≥50种,换线频繁,得3分。

- 质量要求:关键件不良率需控制在100ppm以内,得3分。

- 设备种类:拥有CNC、机器人、检测仪等异构设备≥3类,得2分。

- 追溯深度:客户要求追溯到原材料批次、机台、操作员,得2分。

- 人工占比:车间直接人力成本占总成本≥25%,得1分。

得分≥7分,建议立即启动MES项目;4-6分可先做单点试点;≤3分可暂缓,优先上ERP或WMS。

选型避坑:90%企业忽略的四个细节

1. 不要只看功能清单,要验证“实时性”

让供应商现场演示1000笔报工数据从扫码到大屏刷新耗时,超过3秒直接淘汰。

2. 接口开放度比UI更重要

检查是否提供RESTful API、Webhook、数据库直连三种方式,否则后期对接AGV、APS会痛苦。

3. 实施团队比品牌更关键

要求提供驻场顾问的履历——至少主导过3个同工艺类型的项目,避免“实习生练手”。

4. 隐性成本写进合同

把服务器、数据库授权、二次开发人天全部固定报价,防止验收时被追加费用。

落地路线图:从0到1的四个阶段

阶段一:数据补课(1-2个月)

先把物料主数据、工艺路线、BOM在MES里跑通,确保一物一码,避免“垃圾进垃圾出”。

阶段二:核心闭环(3-4个月)

上线生产报工、质量首检、设备点检三大模块,实现“计划-执行-反馈”闭环。

阶段三:横向集成(2-3个月)

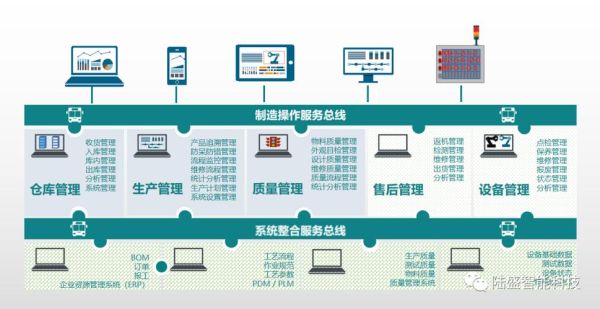

对接ERP、WMS、PLM,让销售订单自动分解到机台,物料拉动替代人工领料。

阶段四:智能深化(持续迭代)

引入AI排产、预测性维护、能耗优化高级模块,每年节省成本≥软件年费的30%。

结语:把MES当成“生产力投资”而非“IT项目”

当同行还在用Excel排产时,你已经用MES把换线时间缩短70%;当对手因追溯不全被客户罚款时,你一键导出完整批次记录。这种差距会在未来三年持续放大。现在的问题不是“要不要上MES”,而是“如何更快、更低风险地落地”。

评论列表