在“双碳”与“数字中国”双重战略驱动下,越来越多制造企业把目光投向键桥通讯工业互联网。然而,真正从PPT走向车间,从概念走向ROI,却并非易事。本文用一线项目经验拆解落地全流程,自问自答,帮你把“看得见”的方案变成“摸得着”的产能。

一、键桥通讯工业互联网到底解决什么问题?

核心痛点:数据孤岛、设备哑机、决策滞后。

- 数据孤岛:ERP、MES、PLM、SCADA各自为政,接口协议不统一。

- 设备哑机:老旧机床、进口产线通讯协议封闭,无法实时采集。

- 决策滞后:班组长靠经验调机,品质异常发现时已报废整批。

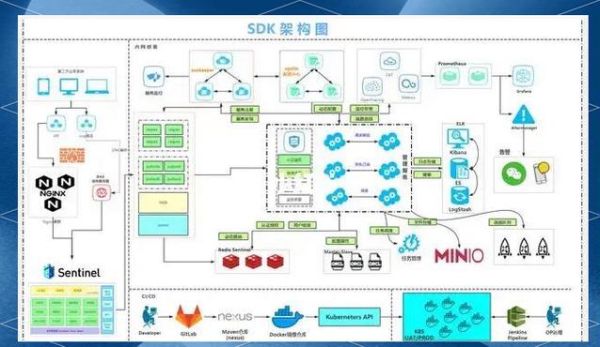

键桥通讯给出的答案是“端-边-云-用”四层架构:

- 端:工业网关K-Gateway兼容300+协议,即插即采。

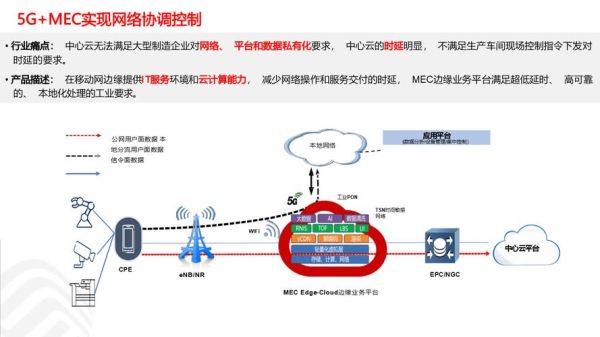

- 边:边缘计算节点K-Edge内置AI质检算法,毫秒级响应。

- 云:K-Cloud提供数字孪生与能耗优化SaaS。

- 用:低代码平台K-Builder,让工艺工程师拖拉拽就能做APP。

二、如何评估自身是否适合部署?

先别急着买盒子,先做“三分钟自检”:

| 维度 | 问题 | 得分(0/1) |

|---|---|---|

| 网络 | 车间是否已覆盖千兆以太网或5G专网? | 0/1 |

| 设备 | 关键设备数控化率是否≥60%? | 0/1 |

| 人才 | 是否具备1名以上OT+IT复合工程师? | 0/1 |

| 预算 | 是否预留≥年产值的1.5%作为数字化基金? | 0/1 |

得分≥3:可启动POC;得分≤2:先补课。

三、落地实施七步法

1. 选定“黄金场景”

别贪大求全,先找停机损失最大的产线。例如某汽配厂,压铸岛换模平均耗时45分钟,每天换6次,年损失≈400万元。锁定它。

2. 快速POC(两周)

部署一台K-Gateway+K-Edge,只采3个关键信号:模具温度、液压压力、循环时间。目标:证明数据=钱。

3. 制定数据标准

用键桥提供的《工业数据字典模板》,把信号命名统一为:产线_设备_测点_单位。例如:DL1_M01_TEMP_C。

4. 边缘算法调优

在K-Edge里跑异常检测模型,把换模时间从45分钟压缩到28分钟。调优技巧:

- 训练集≥1000次换模记录;

- 特征工程:加入班次、环境温度;

- 阈值策略:动态3σ而非固定值。

5. 云侧数字孪生

把压铸岛3D模型导入K-Cloud,绑定实时数据,实现“所见即所采”。班组长用Pad即可远程监控。

6. 低代码APP上线

用K-Builder拖出“换模助手”APP:

- 步骤指引:模具预热→螺栓顺序→首件自检;

- 扫码防错:每完成一步扫码确认;

- 数据回写:实际耗时自动写入MES。

7. ROI复盘与推广

三个月跑完,换模时间再降至19分钟,年化收益580万元。复制到其余6条产线,整体OEE提升11.7%。

四、常见坑位与避坑指南

坑1:网关一插就掉线?

答:检查交换机是否开启IGMP Snooping,工业组播风暴会导致网关重启。

坑2:AI模型准确率越跑越低?

答:产线换刀后特征分布漂移,需在K-Cloud开启自动重标注,每月增量训练。

坑3:工人抵触扫码?

答:把扫码动作与绩效奖金挂钩,每减少1分钟换模奖励5元,三天内使用率飙到96%。

五、未来演进:从单点优化到产业协同

当内部数据闭环跑通后,键桥通讯正在试点“链主企业+中小供应商”的协同模式:

- 链主开放K-Cloud租户,供应商实时回传生产进度;

- 库存水位下降30%,紧急插单响应时间从3天缩至6小时;

- 通过区块链上链质检报告,主机厂免重复检测。

一句话:工业互联网不是上云,而是上线——让数据在产业链里跑起来,利润才能跑出来。

评论列表