工业4.0到底指什么?

工业4.0并非单一技术,而是一套以数据驱动、网络协同、智能决策为核心的制造新范式。它把物联网、云计算、人工智能、数字孪生等技术嵌入研发、生产、物流、服务全生命周期,实现柔性化、个性化、服务化的产业升级。

为什么中小企业总觉得“工业4.0离我很远”?

常见误区有三点:

- 预算误区:认为必须一次性投入千万级资金;

- 技术误区:把工业4.0等同于买几台机器人;

- 组织误区:忽视数据治理与人才梯队建设。

事实上,“小步快跑、场景切入”才是务实路径。例如,一家年产值亿的注塑厂,先用低成本传感器采集模具温度与压力,半年内把次品率从8%降到3%,ROI周期仅九个月。

工业4.0落地的五步路线图

1. 价值场景识别

自问:哪些痛点最影响现金流?

答案通常是:高能耗、高废品、高停机。用帕累托图挑出前20%的瓶颈工位,优先改造。

2. 数据底座搭建

关键不是“大”,而是干净、实时、闭环。建议:

- 边缘网关先过滤无效振动信号;

- MQTT协议轻量级上云,降低50%带宽成本;

- 统一时序数据库,避免多源异构带来的清洗噩梦。

3. 小闭环验证

用数字孪生沙盒模拟工艺参数调整,离线验证后再下发到PLC。某汽车零部件厂通过这一方法,将调机时间从4小时压缩到25分钟。

4. 规模化复制

把验证过的模型封装成微服务,通过容器技术快速部署到多条产线,实现“复制粘贴”式扩张。

5. 商业模式升级

当设备数据足够丰富,可衍生按使用付费、预测性维护、产能共享等新盈利点,完成从卖产品到卖服务的跃迁。

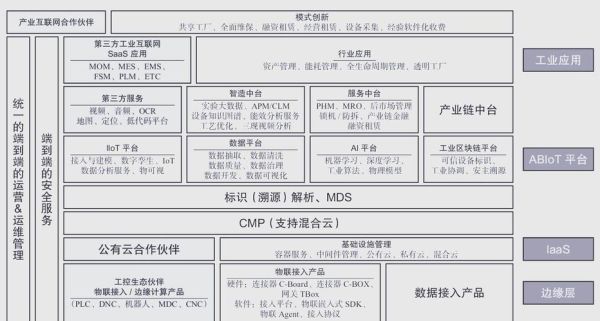

工业互联网平台怎么选?七个硬核指标

面对上百个平台,企业常陷入“功能过剩”或“开放不足”的陷阱。以下自问自答帮你快速筛选:

Q1:我的行业属性是否匹配?

离散制造关注工艺参数优化,流程工业更在意能耗与批次追溯。优先选择在本行业有3个以上灯塔案例的平台。

Q2:数据主权如何保障?

检查合同条款是否明确“数据不离境、可完全导出”。部分平台默认把数据用于训练通用模型,需额外付费才能隔离。

Q3:边缘与云如何协同?

优秀平台会提供边云协同框架:边缘负责毫秒级控制,云端做长期优化。测试方法:断网十分钟,看产线能否保持自动运行。

Q4:开发门槛有多高?

低代码≠无代码。真正降低TCO的平台应提供:

- 拖拽式组态,普通工程师一周上手;

- 开放API,支持Python/SQL二次开发;

- 模型市场,可直接调用成熟算法。

Q5:商业模式是否清晰?

警惕“免费试用、后续按点位收割”的套路。建议采用订阅制+增值分成,把平台收益与降本增效结果直接挂钩。

Q6:安全认证是否齐全?

至少满足:

- IEC 62443 工业控制系统安全;

- 等保三级或ISO 27001;

- 支持国密算法。

Q7:生态伙伴是否活跃?

看第三方开发者数量、年度应用更新频率。一个健康平台的生态收入占比应超过30%,否则容易陷入厂商锁定。

实战案例:一家纺织厂的“小快灵”改造

背景:300台老旧圆机,换线依赖老师傅经验,平均停机45分钟。

- 传感器:每台加装20元成本的霍尔传感器,实时监测转速;

- 平台:选用支持MQTT的轻量级工业互联网平台,月费仅千元;

- 算法:用历史数据训练LSTM模型,预测最佳换线时间;

- 效果:停机时间降至12分钟,年节省人工费用超60万元。

关键启示:不追新概念,先解决具体痛点。

未来三年值得关注的三大趋势

1. 工业大模型落地:GPT级别的生成式AI将用于自动生成PLC代码、故障诊断报告,降低70%编程工作量。

2. 5G+TSN融合网络:实现微秒级确定性通信,让远程控制机器人成为可能。

3. 零信任安全架构:每个设备、每次请求都动态验证,彻底解决“一旦攻破、全网沦陷”的风险。

常见疑问快答

Q:老设备没有通信接口怎么办?

A:采用非侵入式电流钳+振动贴片,通过AI反推运行状态,改造成本低于设备原价的3%。

Q:投资回报周期多长算合理?

A:离散行业12-18个月,流程行业24-36个月,超过此区间需重新审视场景价值。

Q:工业4.0会导致大量失业吗?

A:历史数据表明,每新增1个机器人会创造3.6个新岗位,但岗位技能从操作转向数据分析与系统维护。

评论列表