工业互联网落地的第一步:先想清楚“为什么”

企业主最常问:“我已经有MES、ERP,为什么还要上工业互联网?”

答案很简单:传统系统解决的是内部流程优化,而工业互联网把设备、供应链、客户拉到同一张实时数据网里,形成端到端闭环。没有这张网,数字化转型永远停在“单机版”。

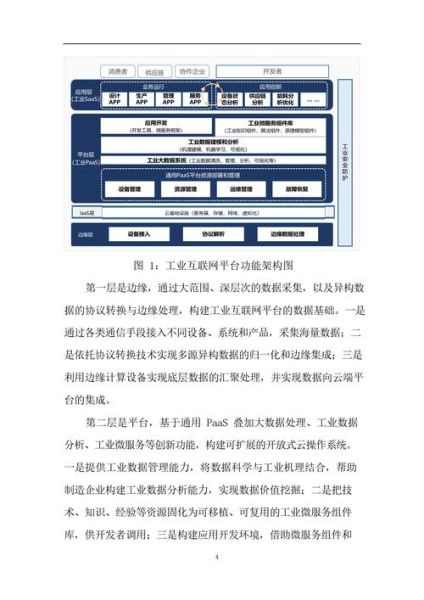

(图片来源网络,侵删)

工业互联网落地的四大场景拆解

1. 设备预测性维护:从“坏了修”到“提前修”

- 痛点:产线停机一小时损失几十万,传统巡检无法提前发现轴承微裂纹。

- 做法:在关键轴承加装振动传感器,数据经边缘网关清洗后传到云端AI模型,提前7天预警。

- 效果:某汽车零部件厂年减少非计划停机42%,备件库存下降30%。

2. 能源精细化管理:省下的电费直接变利润

- 疑问:工厂电费占比高达12%,怎么降?

- 方案:用能数据按分钟级采集,结合产量、班次做关联分析,找出“空转”时段。

- 亮点:江苏某纺织园通过动态调节空压机压力,一年省180万度电,投资回收期8个月。

3. 供应链协同:让库存“看得见”也“动得快”

- 场景:上游原料涨价,下游订单波动,库存像“堰塞湖”。

- 解法:把供应商库存、在途物流、产线节拍全部接入平台,算法自动生成动态安全库存。

- 结果:家电龙头A企业库存周转天数从45天降到22天,现金流多释放3.2亿元。

4. 产品远程运维:把售后成本变收入

- 案例:工程机械厂商在泵车控制器植入4G模块,实时回传油压、转速。

- 增值:客户按使用小时付费,厂商从卖设备转向卖“泵送能力”,毛利率提升18%。

工业互联网平台选型:避开“功能堆叠”的坑

选型前先回答三个灵魂问题

- 我的核心数据资产是什么?——是设备机理模型?还是客户工艺参数?

- 现有IT系统能开放到什么程度?——老旧PLC有没有通讯口?ERP接口是否支持RESTful?

- 未来三年业务会怎么变?——只做国内,还是要出海?产品会迭代到第几代?

评估平台的五个硬指标

| 指标 | 为什么重要 | 踩坑提示 |

|---|---|---|

| 南向协议兼容 | 决定能否直接采到设备数据 | 有些平台只支持Modbus,遇到OPC UA就抓瞎 |

| 边缘计算能力 | 毫秒级响应靠本地处理 | 纯云端方案在断网时直接瘫痪 |

| 低代码开发 | 让工艺工程师也能改看板 | 所谓“拖拉拽”如果还要写Python,就是伪低代码 |

| 多租户隔离 | 集团型企业的刚需 | 子公司数据混在一个库里,审计直接红牌 |

| 商业模式灵活 | 按设备数收费还是按流量? | 业务扩张后费用暴涨,合同要留谈判空间 |

实施路线图:从“样板间”到“商品房”

阶段一:0-3个月,打造可验证的样板间

选一条产线+一个高频痛点,比如注塑车间的模具寿命预测。

关键动作:用便携式传感器快速部署,两周内跑出第一批数据,让管理层看到“钱景”。

阶段二:3-12个月,横向复制到同类车间

把样板间的数据模型、报警规则封装成模板,复制到另外5条产线。

注意:此时要引入自动化运维,否则传感器数量翻倍后,光换电池就能拖垮团队。

阶段三:12个月后,纵向打通供应链

当产线数据稳定后,向上游延伸原料批次追溯,向下游延伸客户端使用监控。

价值拐点:客户愿意为“开机率保障”付费,平台从成本中心变成利润中心。

常见风险与对策

风险1:数据质量差导致AI模型“垃圾进垃圾出”

对策:在边缘侧做数据清洗,比如剔除传感器跳变值;建立数据质量评分机制,低于80分的字段不入库。

风险2:IT与OT团队“语言不通”

对策:设立“翻译官”角色——既懂PLC又懂微服务的人;用数字孪生做可视化,让双方对着3D模型讨论,而不是Excel表格。

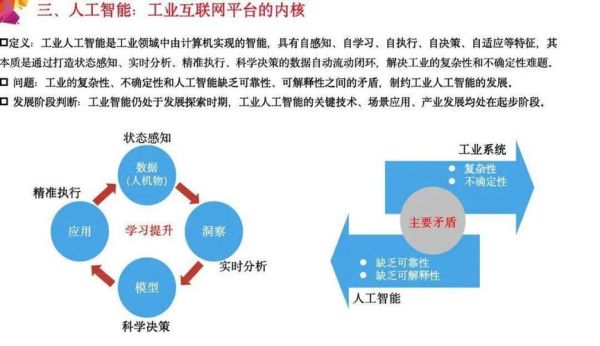

(图片来源网络,侵删)

风险3:投资回报周期长被老板质疑

对策:把大项目拆成“微ROI”,比如先算清“每减少一次非计划停机=节省多少加班费”,用滚动收益说服财务。

未来三年值得关注的三个技术变量

- 5G RedCap:成本降到Wi-Fi级别,让海量低功耗设备直接上5G专网。

- 工业大模型:用自然语言直接问“为什么3号机床最近良品率下降”,系统自动归因到刀具磨损。

- 可信数据空间:竞争对手也能共享数据训练AI,但原始数据不出厂,解决“不想给又怕落后”的悖论。

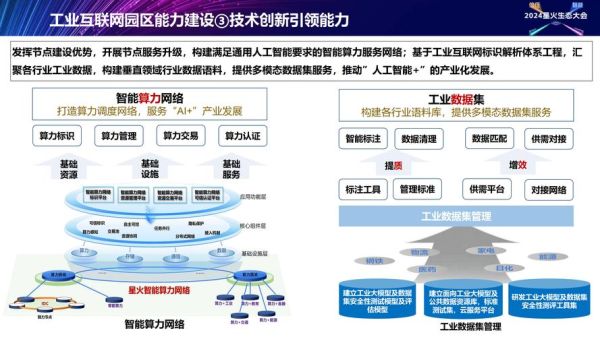

(图片来源网络,侵删)

评论列表