工业互联网平台有哪些常见问题?

设备协议不统一、数据孤岛、安全漏洞、投资回报周期长、人才缺口大。

设备协议不统一:老旧机器“开口难”

走进任何一家工厂,PLC、CNC、机器人往往来自不同年代、不同品牌。它们使用的通信协议从Modbus、Profibus到OPC UA,多达几十种。**协议碎片化**导致平台无法直接采集数据。

自问自答:如何让1980年代的机床说话?

答:在机床上加装**协议转换网关**,把私有协议翻译成MQTT或HTTP,再推送到云端。网关成本约300~800元/台,比更换整台设备便宜两个数量级。

- 选择支持边缘计算的网关,可在本地完成数据过滤,减少95%的无效上传。

- 优先改造产量高、故障率高的关键设备,ROI最快六个月回本。

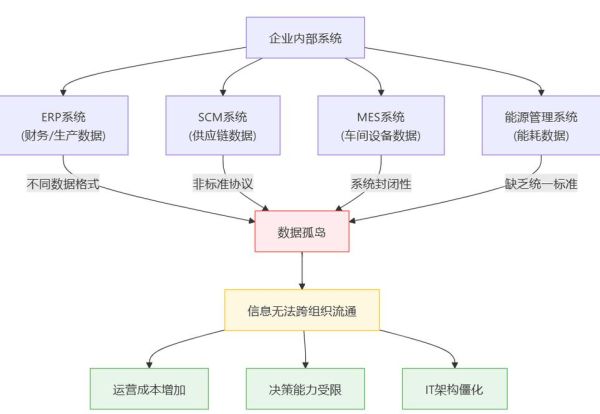

数据孤岛:烟囱式系统如何打通

ERP、MES、SCADA各自为政,形成“烟囱”。订单数据在ERP,工艺参数在MES,实时状态在SCADA,**跨系统查询一次需要开三个窗口**。

自问自答:打通数据孤岛最稳妥的技术路线?

答:采用**统一数据模型+API网关**。

- 先定义“设备-工单-质量”三大主数据,确保所有系统用同一套语言。

- 部署API网关,把MES的REST接口、SCADA的OPC接口统一封装成GraphQL,前端一次调用即可拿到聚合数据。

- 对实时性要求高的场景,使用Kafka做流式数据总线,延迟控制在50ms以内。

某汽车零部件厂按此方案实施后,排产调整时间从2小时缩短到12分钟。

安全漏洞:OT与IT融合后的新攻击面

传统IT防火墙看不懂Modbus指令,**勒索软件一旦进入工控网络,可直接让产线停机**。2023年全球公开报道的工业勒索事件同比增长87%。

自问自答:如何在不影响生产的前提下加固安全?

答:采用**零信任+微隔离**。

- 在L2层部署工业防火墙,深度解析Profinet、EtherNet/IP等协议,阻断异常指令。

- 把HMI、工程师站、服务器划分到不同微隔离区域,即使单点沦陷也无法横向移动。

- 每月做一次OT漏洞扫描,优先修复CVSS评分高于7.0的漏洞。

投资回报周期长:ROI算不清,老板不批

很多项目卡在财务评审:**“你说降本增效,到底能省多少钱?”**

自问自答:怎样用一页PPT说服CFO?

答:把收益拆成**“看得见”与“算得清”**两部分。

| 收益类型 | 量化方法 | 案例数据 |

|---|---|---|

| 减少停机 | 停机1小时损失=小时产能×毛利率 | 某电子厂停机减少3%,年省180万元 |

| 降低废品 | 缺陷率×年产量×单件成本 | 缺陷率从2%降到1.2%,年省260万元 |

| 节能 | 功率差×运行小时×电价 | 空压站节能12%,年省55万元 |

把三项相加,再减去平台软硬件费用,即可得出**18个月回本的结论**。

人才缺口:OT工程师不会写Python怎么办

懂PLC的不懂云原生,懂Kubernetes的不懂PID控制,**复合型岗位招聘平均需要4.5个月**。

自问自答:最快补齐技能短板的路径?

答:**内部培养+低代码平台**。

- 选5名资深电气工程师,送外部培训两周,掌握Python基础与InfluxDB查询。

- 引入低代码工具如Node-RED,拖拽式连接PLC变量与云端API,**不写代码也能做看板**。

- 建立“OT导师+IT导师”双导师制,半年内可独立交付小型项目。

实施路线图:从单点突破到规模复制

第一步:选一条产线做PoC,**只接10台关键设备**,验证数据采集与可视化。

第二步:打通MES与ERP,实现**订单自动下发、进度实时回传**。

第三步:加入AI质检模型,**用5万张标注图片训练缺陷识别**,准确率达到96%。

第四步:把成功经验复制到全厂,**用容器化部署缩短上线周期至3天**。

未来展望:工业互联网的下一站

当5G uRLLC切片延迟降到1ms,**远程实时控制挖掘机将成为常态**;当生成式AI学会阅读设备手册,**故障诊断报告可自动生成并推送至维修工手表**。问题依旧存在,但技术演进的速度,总比问题出现的速度更快。

评论列表