汽车供应链中断怎么办?先厘清三大触发源

问:为什么同一条供应链,去年畅通无阻,今年却频繁告急?

答:触发源通常集中在地缘政治、极端天气、芯片短缺三类。地缘政治导致港口关闭,极端天气让原材料运输受阻,芯片短缺则直接卡死整车排产。只有先识别是哪一类触发源,才能对症下药。

汽车零部件采购策略:从“单点”到“网状”

1. 双源甚至三源布局

传统做法:一个零件只锁定一家核心供应商。

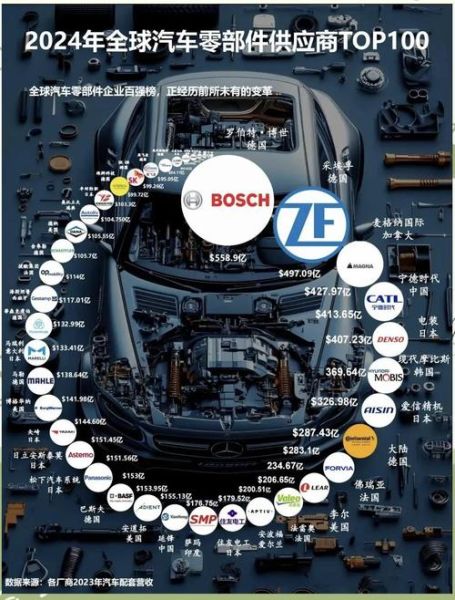

升级做法:主供+副供+应急供三线并行。主供负责70%产能,副供20%,应急供10%。当主供断链,副供可立即爬坡,应急供兜底。以博世ESP泵为例,某主机厂在江苏、重庆、墨西哥同时布点,疫情高峰期仍保持95%交付率。

2. 区域化近场采购

问:跨洋运输动辄40天,如何缩短到7天以内?

答:把Tier2、Tier3供应商拉到整车厂500公里经济圈内。特斯拉上海超级工厂周边300公里聚集了座椅、电池托盘、铝压铸等200余家配套厂,平均物流时间压缩至1.8天,库存周转天数从21天降到9天。

3. 数字化风险预警

核心工具:供应链控制塔。通过API接口实时抓取港口拥堵指数、气象预警、晶圆厂产能利用率等数据,AI模型每6小时更新一次风险评分。评分>80分即触发橙色预警,采购团队可提前两周启动替代料验证。

实战案例:一家年销40万辆车企的“断链72小时”

背景:2023年3月,苏伊士运河堵塞,欧洲线海运延误。

事件:某德国进口线束到港时间推迟14天,库存仅剩4天。

应对:

1. 控制塔0.5小时内发出红色预警;

2. 采购部启动墨西哥副供空运方案,48小时完成首批500套交付;

3. 工程部同步验证国产替代料,7天内通过DV试验;

结果:生产线停线0小时,全年销量目标未受影响。

汽车零部件采购策略的四大KPI

- 供应韧性指数:单点失效时,72小时内可切换的备选方案数量≥3。

- 库存健康度:关键A类零件安全库存天数=运输周期×1.5+3天波动缓冲。

- 成本弹性:紧急空运溢价≤常规海运成本的180%,否则触发成本红线。

- 合规率:替代料PPAP通过率≥95%,确保法规与安全零妥协。

未来趋势:从“采购”到“供应生态运营”

问:当软件定义汽车成为主流,零部件采购还会是“买硬件”吗?

答:不会。电池BMS、域控制器、激光雷达等核心部件的OTA升级能力已被纳入采购评分。主机厂开始与芯片厂、算法公司三方共研,采购角色升级为“生态协调者”。例如,大众CARIAD与中科创达成立合资公司,采购团队直接参与SoC选型与软件License谈判,提前锁定未来五年算力成本。

给中小企业的三点落地建议

1. 先画出风险热力图:把现有200家供应商按地理位置、单一来源比例、运输距离打分,红色区域优先解决。

2. 建立“小步快跑”试样机制:替代料不等到断供才验证,每季度小批量试装10套,积累数据。

3. 共享物流资源:与同城三家同行拼舱,把零担凑成整车,降低急单空运概率。

评论列表