为什么“打样”成了采购经理的第一道坎?

打样环节往往决定整批订单的生死:样品不过关,后续批量全部报废。很多工程师在群里吐槽:“**样品合格,一到批量就翻车**”。原因无非三点:小厂用快板线做样品,批量却转到普通线;工艺参数没锁死;测试治具不一致。因此,**把打样当成批量生产的预演**,而不是“随便找个便宜厂先试试”,才是避免踩坑的第一步。

评估PCB厂家的五个硬指标

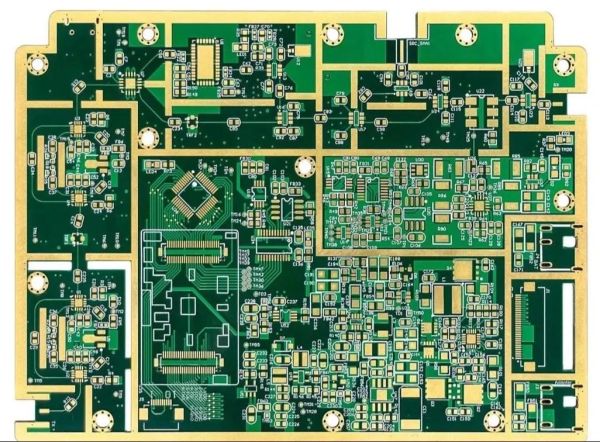

1. 工艺能力边界到底在哪?

拿到一份制程能力表,别只看最小线宽线距。**问清楚:最小机械钻孔能做到多少?激光钻孔是否自有设备?层压次数上限是多少?** 例如,6 层板盲埋孔设计,如果厂家没有激光钻机,就只能外协,交期立刻+3 天,质量也难追踪。

2. 质量体系的“三张证书”够不够用?

- **IATF16949**——车规板敲门砖,没有就直接出局;

- **ISO13485**——医疗板必备,审核重点是风险管理;

- **GJB9001C**——军工订单的底线,保密室与国军标产线缺一不可。

证书只是门票,**现场稽核时重点看 SPC 控制图是否实时更新、AOI 误判率是否低于 200ppm**。

3. 交期承诺如何落地?

很多销售口头答应“24 小时加急”,结果文件审核就耗掉 12 小时。**真正靠谱的流程是:工程预审 ≤2h → CAM 优化 ≤3h → 产线排单可视化**。可以要求厂家登录他们的 MES 系统,查看当前产线负载,**绿色表示有空机台,黄色表示需排夜班,红色直接放弃**。

4. 成本结构藏着哪些猫腻?

同一张 4 层板,报价从 300 元到 800 元差距巨大。**拆解成本**:

- 板材:FR-4 国纪 vs 生益,价差 15%;

- 铜箔:1/1 oz 与 1/2 oz 看似差 20 元,但影响阻抗 3Ω;

- 表面处理:沉金 1U" 与 2U" 每平米差 80 元,可焊性却提升一个等级。

让厂家列出 BOM 级报价,**不接受“工艺费打包”这种模糊项**。

5. 售后响应速度如何量化?

行业默认售后 SLA 是 48 小时给出 8D 报告。**优秀厂家能做到 4 小时内拉微信群,24 小时内给出临时对策**,例如补线、补件或安排重投。可写入合同:**每延迟一天扣订单金额 1%,上限 5%**。

三步锁定“不会翻车”的 PCB 供应商

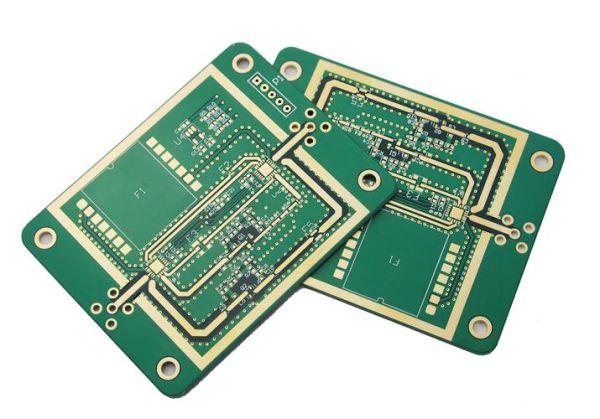

Step1:用“小批量试产”替代传统打样

直接下 50~100 片的“小快批”,**价格只比打样高 20%,却能验证批量工艺窗口**。把阻抗条、附连测试板全部拼进去,拿到实测数据再决定是否放量。

Step2:建立评分卡,每季度复盘

| 维度 | 权重 | 评分标准 |

|---|---|---|

| 一次合格率 | 30% | ≥98% 得满分,每降 1% 扣 5 分 |

| 准时交付率 | 25% | ≥95% 得满分,延迟一天扣 3 分 |

| 文件响应速度 | 15% | 工程问题回复 ≤2h 得满分 |

| 成本竞争力 | 20% | 行业均价 ±5% 得满分 |

| 售后满意度 | 10% | 客户回访 ≥90 分得满分 |

连续两次低于 80 分的厂家,直接淘汰。

Step3:签“质量对赌协议”

把关键指标写进合同:**若批量不良率超过 500ppm,厂家承担全部报废成本并赔偿停线损失**。有了法律约束,销售口头承诺才会变成产线行动。

工程师常问的四个细节答疑

Q1:为什么同一家厂,不同批次的板子颜色有轻微差异?

阻焊油墨供应商切换或固化温度曲线波动都会导致色差。**要求厂家每批出货附带油墨批次号与回流焊曲线截图**,即可追溯。

Q2:阻抗测试条一定要附在板边吗?

不一定。若板子密度高,可接受“拼板外框”方式,但需在 MI 里注明:**阻抗条与板内走线同层同线宽,且经过同一压合周期**。

Q3:如何验证厂家说的“无卤板材”真的无卤?

让厂家提供第三方 SGS 报告,**重点看 Br、Cl 含量是否均 <900ppm,总卤素 <1500ppm**。每半年复检一次。

Q4:打样阶段要不要做 IST 互连应力测试?

如果终端是汽车或服务器,**强烈建议做 IST,提前暴露孔铜疲劳风险**。虽然增加 300~500 元成本,但可避免后期批量索赔。

2024 年 PCB 采购的两大趋势

趋势一:本地化小厂崛起

珠三角、长三角出现大量“专而美”的小厂,只做 2~8 层板,但设备全部日系进口,**交期比大厂快 30%,价格持平**。适合 5G 小基站、光伏逆变器等迭代快的产品。

趋势二:在线报价系统透明化

头部厂家已开放 API,**ERP 可直接拉取实时报价并锁价 72 小时**。采购再也不用等销售回邮件,一键比价即可。

把打样当作批量前的“极限压力测试”,用数据而不是价格选厂,才能在电路板行业这场马拉松里不掉队。

评论列表