一、为什么中国制造业必须马上做数字化转型?

“订单碎片化、利润越来越薄、招工一年比一年难”——这是长三角、珠三角工厂老板们共同的口头禅。 **如果今天不转,五年后可能连转的机会都没有。** - **外部压力**:海外客户要求实时追溯质量数据,达不到就丢单。 - **内部瓶颈**:老师傅经验无法沉淀,新人培训周期长达半年。 - **政策窗口**:工信部“十四五”智能制造规划补贴最高可达项目投资的30%,错过等于白送钱。 ---

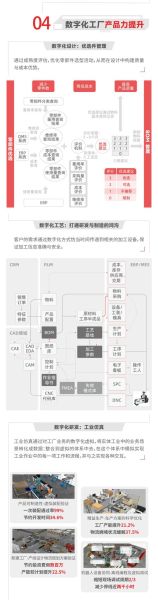

二、数字化转型到底转什么?一张图看懂核心要素

很多老板一听“数字化”就想到买几台机器人,其实**“软硬服”三位一体**才是完整答案。

(图片来源网络,侵删)

- 软:ERP、MES、PLM打通数据孤岛,让计划、生产、研发说同一种语言。

- 硬:传感器+边缘网关把设备开机率、能耗、良品率实时上传到云端。

- 服:第三方专家团队驻厂三个月,手把手教会一线班组长用数据做改善。

三、中小企业缺人缺钱,如何低成本起步?

1. 先用SaaS“小步快跑”还是直接上私有化部署?

**年营收低于5亿的工厂,建议先选SaaS**。理由很简单: - 按机床数量订阅,单台每月不到300元,现金流压力小。 - 免运维,服务器、安全补丁都由云厂商搞定,IT部门可继续“空壳”。 - 三个月内即可跑通“订单—排产—报工—绩效”闭环,快速让老板看到ROI。

2. 政府补贴怎么领?关键在“诊断报告”

80%的企业死在第一步:不会写申报材料。 **正确姿势**: 1. 找当地经信局公布的“智能制造诊断服务商”名单; 2. 花2万元做一次免费诊断(政府全额补贴给服务商); 3. 诊断报告里会自动生成“推荐改造清单+预算”,直接复制粘贴到补贴申请表。 ---

四、转型中最容易踩的五个坑

- 坑一:盲目追求“黑灯工厂” 一条产线全自动化改造成本≈企业三年净利润,订单一旦下滑就变成“豪华闲置资产”。

- 坑二:忽视老设备数据采集 1998年的冲床也能数字化!加装外置传感器+协议转换器,单台成本控制在5000元以内。

- 坑三:IT部门闭门造车 让生产部长当项目经理,IT只做技术支持,否则系统上线就被一线工人“用脚投票”抵制。

- 坑四:一次性买齐所有模块 先跑通MES的“报工+质检”两个模块,再迭代到APS高级排产,每阶段都能看到具体收益。

- 坑五:忽略数据安全 与云厂商签合同时,**必须把“数据主权归属甲方”写进补充条款**,避免后期被“卡脖子”。

五、如何衡量转型效果?三张表就够了

| 指标类别 | 转型前 | 目标值(12个月) | 数据来源 |

|---|---|---|---|

| 生产效率 | OEE 58% | OEE 72% | MES自动采集 |

| 质量成本 | 报废率3.2% | 报废率1.5% | 质检模块SPC报表 |

| 交付周期 | 平均25天 | 平均18天 | ERP订单跟踪 |

每月5号,系统自动推送到老板微信,**红黄绿灯预警**,比任何PPT都直观。

---六、未来三年,制造业数字化的三大趋势

- **工业大模型落地**:设备故障预测准确率将从75%提升到92%,但前提是积累至少两年的高质量历史数据。 - **产业链级协同**:主机厂把供应商的库存、产能数据拉通,实现“JIT 2.0”,缺料停线风险下降60%。 - **数字人民币结算**:自动触发“交付—验收—付款”智能合约,账期从90天压缩到T+3,中小供应商现金流直接回血。 ---七、给工厂老板的最后三个建议

1. **把数字化写进公司战略**,而不是IT部门的小项目; 2. **设立“转型奖金”**,从节省下来的成本里拿出20%奖励一线员工; 3. **每年至少带团队参观两次标杆工厂**,亲眼看到价值,比任何内部培训都有效。

(图片来源网络,侵删)

评论列表