一、洁净室等级到底怎么分?

走进任何一家半导体或生物制药工厂,最先映入眼帘的往往是墙上醒目的“Class 100”“ISO 5”等标识。它们到底代表什么?洁净室等级划分标准目前主流有两套:美国联邦标准FS-209E和国际ISO 14644-1。 FS-209E以每立方英尺空气中≥0.5 μm颗粒数为基准,Class 100即每立方英尺不超过100颗;ISO 14644-1则用立方米计量,ISO 5对应每立方米≤3,520颗。两套标准可交叉换算,但ISO体系因更精细而被全球广泛采用。

二、ISO 14644-1等级与行业对应速查

- ISO 1~ISO 3:光刻、纳米实验室,几乎无颗粒容差。

- ISO 4~ISO 5:半导体封装、无菌制剂灌装线。

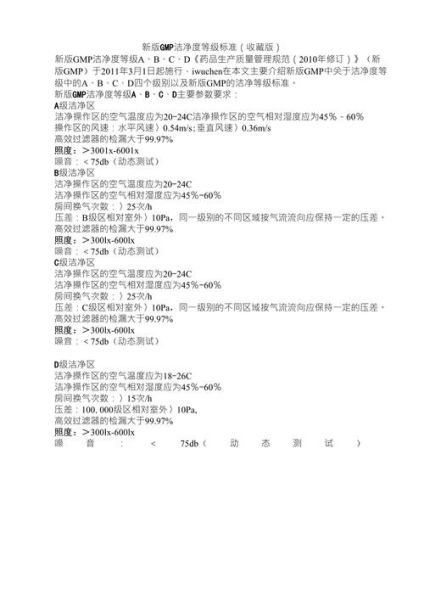

- ISO 6~ISO 7:普通医药生产、医院手术室。

- ISO 8:电子组装、体外诊断试剂车间。

为什么同一车间不同区域会出现两种等级?答案在于动态与静态测试差异:静态指设备停机无人操作,动态则模拟正常生产,后者颗粒数往往高出半个到一个等级。

三、洁净室施工流程详解:从土建到验证

1. 土建交接:别让“漏风”毁了设计

土建墙面平整度需≤2 mm/2 m,否则彩钢板无法密封。常见坑点:混凝土裂缝未修补、门窗洞口尺寸偏差,都会导致后期负压失效。

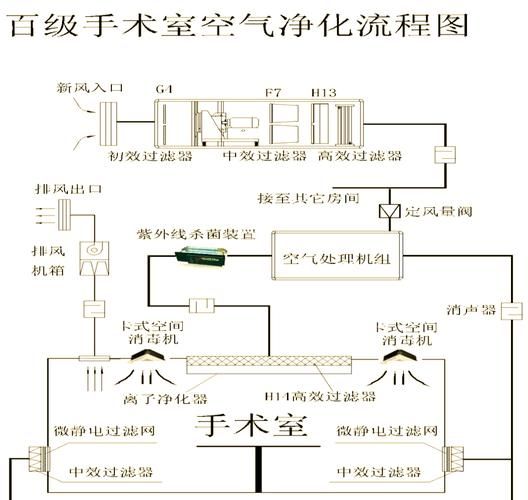

2. 空调系统安装:风从哪儿来?

洁净室核心是三级过滤:初效G4→中效F8→高效H14。风机选型必须满足换气次数:ISO 5需≥600次/h,ISO 7也要≥60次/h。风管制作后需漏光法检测,任何漏点都会让颗粒指数级上升。

3. 围护结构:彩钢板≠简单隔断

墙板与顶板采用企口型岩棉夹芯板,耐火≥1 h。阴阳角用R=50 mm圆弧铝材过渡,防止涡流积尘。地面则选2 mm厚环氧自流平+导静电铜箔,既耐磨又避免静电吸附颗粒。

4. 设备定位:FFU不是越多越好

风机过滤单元(FFU)覆盖率并非100%最优,经验值:ISO 5区域覆盖率25%~35%即可满足层流0.45 m/s±20%的风速。过多FFU反而造成能耗飙升。

5. 验证与检测:三阶段缺一不可

- 安装确认(IQ):检查过滤器型号、风速、压差表是否与设计一致。

- 运行确认(OQ):连续运行24 h,记录温湿度波动范围≤±2 ℃/±5%RH。

- 性能确认(PQ):模拟生产,动态下颗粒、沉降菌、浮游菌全部达标。

四、常见疑问快问快答

Q:洁净室能改造成负压实验室吗?

A:可以,但需增设排风高效过滤箱,排风量≥送风量110%,并加装VHP灭菌接口。注意:原彩钢板接缝需二次打胶,防止消毒剂腐蚀。

Q:为什么检测合格,投产一周后又超标?

A:90%案例源于人员操作不规范。建议: - 增设风淋室互锁,避免双门同开; - 每周用尘埃粒子计数器抽检关键点位; - 建立更衣流程SOP,连发帽佩戴角度都需量化。

Q:预算有限,能否先做ISO 8后期升级?

A:土建层高≥4.5 m即可预留静压箱空间,空调机组按ISO 5风量选型,后期只需更换高效过滤器和增加FFU。但地面若未做环氧,二次施工将产生大量粉尘,反而得不偿失。

五、未来趋势:模块化与数字化

传统施工周期动辄3~6个月,而模块化洁净室可在工厂预制,现场仅用卡槽拼接,缩短至4周。更前沿的数字孪生系统,通过传感器实时回传风速、压差、颗粒数据,AI预测过滤器寿命,提前7天推送更换提醒,停机时间压缩60%。

当行业从“事后检测”转向“过程控制”,洁净室不再是冰冷的围墙,而是一条会自我呼吸的生命线。

评论列表