化工合成材料行业前景如何?

过去十年,全球化工合成材料产值以年均4.8%的速度扩张,2023年市场规模已突破3.2万亿美元。中国贡献了其中35%的增量,**新能源汽车、光伏、储能**三大赛道是主要推手。未来五年,随着碳中和政策落地,**生物基可降解材料、高导热聚合物、固态电解质**三大细分赛道预计保持15%以上复合增速。

化工合成材料有哪些种类?

1. 按化学结构划分

- 聚烯烃类:PE、PP、EVA,占全球合成树脂用量60%以上

- 工程塑料:PA、PC、PPS,耐温150℃以上,用于汽车轻量化

- 高性能弹性体:TPU、HNBR,耐油耐疲劳,密封件首选

2. 按功能属性划分

- 导电高分子:聚苯胺、PEDOT,柔性电子核心材料

- 阻燃体系:磷氮膨胀型,替代卤素实现UL94 V-0

- 光学级树脂:PMMA、COC,AR/VR镜片透光率>92%

哪些下游应用正在爆发?

新能源汽车

每辆纯电动车平均使用85kg工程塑料,电池包壳体采用阻燃PPO/PA合金,可减重30%并提升热失控安全阈值。

光伏组件

2024年全球新增光伏装机预计超400GW,**POE胶膜粒子**需求将达60万吨,国产化率从2020年的15%跃升至2023年的55%。

半导体封装

先进封装要求低介电常数LCP(Dk<3.0),日本宝理已量产介电损耗0.0008的LCP薄膜,用于5G毫米波模组。

技术突破点在哪里?

催化剂革命

中科院大连化物所开发的单中心茂金属催化剂,使HDPE分子量分布PDI<2.0,薄膜雾度降低40%,已在中石化天津百万吨装置验证。

生物合成路径

凯赛生物用玉米发酵制长链二元酸,替代石油基己二酸,成本下降18%,其尼龙510产品获欧盟REACH认证。

回收闭环技术

科思创的化学解聚工艺可将废弃PC还原为双酚A单体,纯度达99.7%,年处理能力2万吨的示范线已在德国勒沃库森运行。

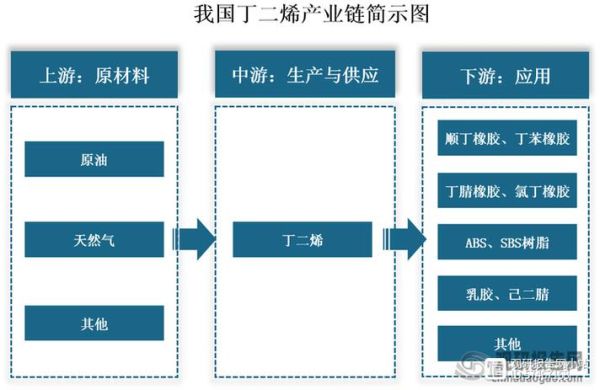

投资该关注哪些指标?

- 原料自给率:BDO、己二腈等关键单体的国产化进度

- 认证壁垒:汽车主机厂IATF 16949、医疗ISO 10993认证周期

- 碳足迹:每kg产品的CO₂排放当量,欧盟CBAM税基计算依据

未来五年竞争格局预判

巴斯夫、陶氏等巨头将收缩大宗树脂产能,转向特种材料;万华化学、恒力石化通过一体化园区将成本压缩至海外企业的70%;**专精特新企业**如普利特、沃特股份在LCP、PEEK等细分实现进口替代,毛利率维持在35%以上。

企业如何抓住窗口期?

某改性塑料企业通过与主机厂联合开发,将材料验证周期从18个月缩短至9个月;另一家弹性体公司采用按公斤收费的技术服务模式,替代传统吨级销售,客户粘性提升3倍。这些案例表明,**深度绑定下游应用场景**比单纯扩产更能穿越周期。

评论列表