色母粒到底是什么?

色母粒,业内简称“母粒”,是**高浓度颜料或染料均匀分散于树脂载体**后制成的颗粒状着色剂。它像“调色盘”,只需少量即可让塑料制品呈现稳定颜色,避免直接添加粉状颜料带来的粉尘、色差和分散不均问题。

(图片来源网络,侵删)

色母粒由哪些核心组分构成?

- 载体树脂:与下游塑料基材相容,如PE、PP、ABS、PET等;

- 颜料/染料:有机颜料、无机颜料或荧光染料,决定最终色相;

- 分散剂:聚乙烯蜡、EBS等,帮助颜料均匀分散;

- 功能助剂:抗氧剂、光稳定剂、抗静电剂,赋予额外性能。

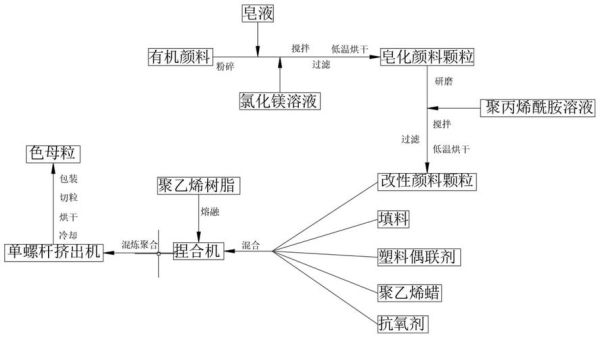

色母粒生产工艺流程分几步?

1. 原料预处理

颜料需经过**干燥、表面活化**,防止团聚;载体树脂按配方称重,确保批次一致性。

2. 高速混合

在高速混合机内,颜料、分散剂与载体树脂**预分散**,温度控制在80-110℃,时间3-5分钟,形成均匀“预混料”。

3. 熔融挤出

预混料进入双螺杆挤出机,**温度梯度设置**通常为160-220℃,螺杆转速300-500rpm,确保颜料完全润湿并均匀分散。

4. 冷却切粒

熔体经水冷或风冷后,由切粒机切成φ2-3mm圆柱形或椭圆形颗粒,**含水率需低于0.1%**。

5. 筛分与包装

振动筛去除超长或粉末,成品按25kg/袋真空铝塑复合袋包装,避光防潮。

(图片来源网络,侵删)

为什么色母粒比直接加颜料更受欢迎?

自问:直接加颜料便宜,为何还要用色母粒?

自答:

- **环境友好**:无粉尘飞扬,车间洁净度提升50%以上;

- **颜色稳定**:色差ΔE≤0.5,批次间几乎无差异;

- **节省成本**:减少清洗料用量,换色时间缩短30%;

- **功能集成**:可同时添加阻燃、抗菌等功能助剂。

色母粒行业最新技术趋势

1. 高浓度超分散技术

通过**纳米级颜料表面处理**,实现颜料含量高达70%,仍保持流动性,降低下游添加比例至0.5%。

2. 生物基载体

PLA、PHA等可降解树脂替代传统PE,满足欧盟EN 13432认证,**碳排放降低40%**。

3. 在线配色系统

结合AI算法与分光光度计,**15分钟内生成配方**,减少打样次数80%。

(图片来源网络,侵删)

如何为不同塑料基材选择色母粒?

| 基材 | 推荐载体 | 加工温度 | 注意事项 |

|---|---|---|---|

| PP | 均聚PP | 180-220℃ | 避免使用LDPE载体,易分层 |

| PC | PC专用载体 | 280-310℃ | 需耐温颜料,如蒽醌红 |

| PET | PETG或SMA改性 | 250-280℃ | 严格控制含水率<50ppm |

色母粒质量检测关键指标

- 熔指(MFR):与基材差距±20%以内,确保流动性匹配;

- 色牢度:耐晒7级以上,耐热ΔE≤1.0(200℃/5min);

- 分散性:过滤压力值(FPV)≤1.0 bar·cm²/g,无色斑;

- 气味:VOC≤50μg/m³,符合丰田TSM-0503G标准。

未来五年色母粒市场增长点在哪?

据Grand View Research报告,**2028年全球市场规模将突破180亿美元**,增速最快三大领域:

- 新能源汽车:电池包外壳阻燃色母粒需求年增25%;

- 可降解包装:食品级PLA色母粒溢价高达30%;

- 3D打印:直径1.75mm±0.05mm的专用色母粒供不应求。

评论列表