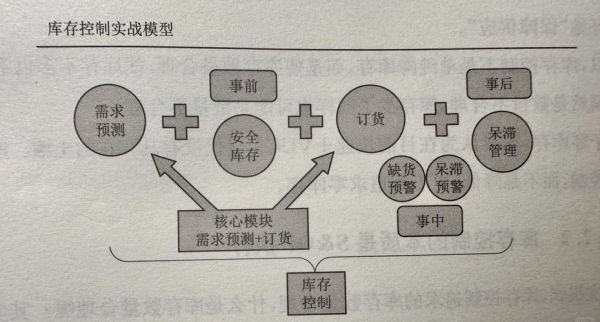

为什么库存成本总是居高不下?

库存成本=资金占用+仓储费用+呆滞报废+机会成本。很多企业在扩张阶段只关注销售额,忽视了库存周转率这个指标。当SKU数量膨胀到数千个,需求波动被放大,安全库存层层叠加,最终把利润吞噬得干干净净。

数字化转型第一步:让数据代替经验

过去补货靠“拍脑袋”,现在用机器学习预测模型。把历史销量、促销节奏、天气、节假日、区域GDP等变量喂给算法,系统会自动给出未来8周的需求区间。

- 预测误差从±35%降到±8%

- 安全库存下降22%

- 缺货率控制在1.5%以内

某快消品牌上线这套系统后,**库存资金释放1.2亿元**,现金流直接转正。

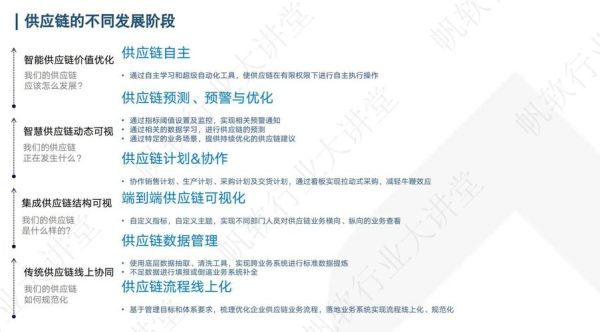

如何打通供应链的“数据孤岛”?

ERP、WMS、TMS、门店POS各自为政,数据口径不一致,导致“看得见却管不着”。

三步走策略:

- 主数据治理:统一物料编码、客户编码、仓库编码,避免“一物多码”。

- API接口标准化:用RESTful接口把各系统串起来,实时同步库存、在途、订单。

- 搭建供应链控制塔:一个界面监控全国库存水位,红黄绿灯预警。

某汽车零部件厂商做完接口改造后,**紧急调货次数下降60%**,跨省调拨时效从72小时压缩到18小时。

动态安全库存怎么算?

传统公式:安全库存=(最大日销量×最大提前期)-(平均日销量×平均提前期)。

数字化升级后,用蒙特卡洛模拟跑1万次需求波动场景,输出不同服务水平下的库存建议。

| 服务水平 | 传统算法库存 | 动态算法库存 | 节省资金 |

|---|---|---|---|

| 95% | 8000件 | 5200件 | 36万元 |

| 99% | 12000件 | 7800件 | 54万元 |

注意:动态库存需要每日滚动计算,否则效果会衰减。

VMI(供应商管理库存)真的省钱吗?

把库存压力转嫁给供应商,听起来很美好,但前提是双方数据透明。

成功案例拆解:

某家电连锁与核心供应商共享销售数据,供应商根据库存水位自主补货。结果:

- 门店库存下降40%

- 补货频次从每周1次提升到每日1次

- 供应商生产计划准确率提升30%

关键点:签订联合KPI——缺货罚供应商,呆滞罚零售商,避免扯皮。

如何用ABC-XYZ矩阵砍掉“垃圾SKU”?

先把SKU按销售额分ABC,再按需求波动分XYZ:

- AX类:重点管理,用动态安全库存

- CZ类:直接淘汰或改为订货制

- BY类:保留但降低备货深度

某母婴品牌砍掉15%的CZ类SKU后,**库存周转天数从65天降到41天**,仓储面积节省2000平米。

区块链能防止“假库存”吗?

经销商为了拿返点,经常虚报库存。用区块链把每一次入库、出库、调拨都上链,数据不可篡改。

某白酒集团试点后,**渠道库存真实性从73%提升到98%**,总部能精准投放促销资源,避免“压货式”增长。

数字化库存的终极形态:数字孪生

把物理仓库复制成虚拟模型,实时映射库存状态。当系统检测到某区域库存异常时,自动触发AGV机器人搬运。

某医药流通企业上线数字孪生后,**拣货效率提升50%**,人工盘点从每月1次变为系统实时校准。

中小型企业没钱上系统怎么办?

先用Excel+Power BI做轻量级方案:

- 每天导出ERP库存数据

- Power BI做ABC分析

- 设置库存预警阈值

- 每周开30分钟例会决策

一家50人的电商公司用这套方法,**3个月内释放了80万现金流**。

未来趋势:库存即服务(IaaS)

第三方平台整合全国云仓资源,企业按使用量付费。就像云计算一样,库存也能“弹性伸缩”。

某网红零食品牌大促期间,通过IaaS临时租用10万平米仓库,**大促结束后0冗余库存**,物流成本反而下降18%。

评论列表