锻造行业到底处于什么阶段?

全球锻造产值已连续五年保持3%—5%的温和增长,中国贡献了其中42%的份额。业内普遍把当前阶段称为“高端化窗口期”:低端价格战接近尾声,航空航天、新能源汽车、风电三大赛道正在快速抬升技术门槛。

未来五年,哪些需求会爆发?

1. 新能源汽车电驱壳体

电机壳体需要一体化轻量锻造,2025年全球需求量预计突破1200万件/年,CAGR高达28%。

2. 风电大兆瓦齿轮

陆上风机主流功率已升至5—7MW,海上风机逼近15MW,齿轮环件直径从4米扩大到8米,对大规格模锻提出极限挑战。

3. 航空发动机钛合金叶片

LEAP、CJ-1000A等新一代发动机钛合金用量超过30%,等温锻造成本下降15%后,国产替代窗口正式打开。

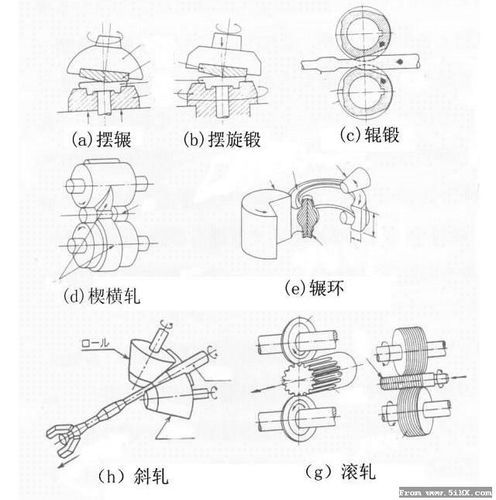

锻造工艺有哪些?各适合什么场景?

自由锻:超大异形件的唯一解

自由锻依靠局部变形,可生产单重300吨以上的核电转子、船用曲轴。缺点是材料利用率只有45%—55%,机加工余量巨大。

模锻:大批量精密件的首选

- 热模锻:适合钢、铝合金汽车连杆,节拍可达每分钟6—8件。

- 温模锻:将坯料加热到750—850℃,兼顾成形性与表面质量,常用于高强度紧固件。

- 冷精锻:室温下成形,尺寸精度IT7—IT8,可直接装配,材料利用率高达90%。

环轧:大尺寸环形件的经济路线

风电齿圈、轴承套圈直径≥2米时,环轧比模锻节省30%材料,且晶粒流线完整,疲劳寿命提升20%。

等温锻造:航空高温合金的终极武器

模具与坯料同温保持在950—1050℃,变形抗力降低70%,可成形γ′相含量50%以上的镍基高温合金。

行业痛点:成本、交期、质量如何同时优化?

成本:材料占售价的55%—60%

采用近净成形技术,把机加工余量从3mm压缩到0.5mm,可直接节省8%—12%材料费。

交期:模具开发周期长达12—16周

引入3D打印随形冷却模具,冷却效率提升40%,模具寿命延长2倍,整体交期缩短30%。

质量:超声波探伤一次合格率92%徘徊

通过多向锻造+等温退火组合工艺,内部缺陷减少60%,探伤合格率稳定到98%以上。

绿色锻造:碳中和压力下的新玩法

欧盟CBAM将于2026全面覆盖钢铁、铝制品,每吨锻件需额外支付60—90欧元碳关税。国内领先企业已开始布局:

- 天然气加热炉改造成蓄热式燃烧,能耗下降25%。

- 废热回收发电,每万吨锻件年减排4200吨CO₂。

- 采用氢气直燃试验炉,零碳排放已在中信戴卡落地。

投资视角:哪些环节最具爆发力?

上游:高端模具钢国产替代

H13、DIEVAR等热作模具钢年进口量8万吨,国产替代率不足30%,单价高达12—15万元/吨,毛利率45%以上。

中游:智能锻造产线集成

一条年产150万件的连杆智能产线,设备投资1.8亿元,投资回收期3.2年,比传统模式缩短1.5年。

下游:再制造市场

风电齿轮箱再制造单价为新品的40%,寿命却可达80%,2027年市场规模预计突破120亿元。

企业如何快速切入高端锻造赛道?

第一步,锁定细分场景:如新能源汽车副车架、航空发动机安装节。第二步,联合主机厂做同步开发,提前绑定五年订单。第三步,引入高校联合实验室,用横向课题解决材料数据库、缺陷预测模型等共性难题。

技术路线图:从现在到2030

- 2024—2025:普及伺服压力机+机器人,节拍提升20%。

- 2026—2027:全面导入数字孪生,实现缺陷在线预测。

- 2028—2030:落地氢基直接还原铁+绿色电力,实现净零排放。

评论列表