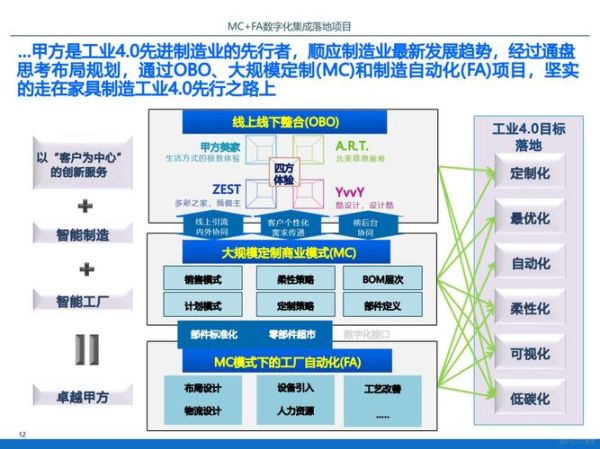

工业4.0如何落地?答案:先打通数据孤岛,再分阶段实施。

(图片来源网络,侵删)

一、工业4.0落地的第一步:数据孤岛怎么打通?

很多工厂上了MES、ERP、PLM,却依旧“看得见订单,看不见产线”。根因是系统之间没打通,数据格式不统一。

- 统一数据标准:先把设备、工艺、质检、物流字段全部标准化,用OPC UA或MQTT协议封装。

- 边缘计算网关:在产线侧布一台工业PC,实时采集PLC、CNC、机器人数据,过滤后再上传云端。

- 主数据管理:把物料、BOM、工艺路线集中到MDM平台,所有系统只读一份主数据。

二、智能制造转型难点:投资回报怎么算?

老板最关心“投1000万,多久回本”。难点不在技术,在财务模型。

- 直接收益:良品率提升2%,每年省300万报废;OEE提升5%,每年多产2000万产值。

- 间接收益:缩短交期30%,客户愿意溢价3%,订单量提升10%。

- 隐藏成本:培训、停机、二次开发,往往被低估20%。

自问:ROI算不清怎么办?

自答:先做小场景POC,比如一条产线用AI质检,3个月跑数据,ROI>200%再横向复制。

三、工业4.0落地的技术路径:从自动化到自主化

| 阶段 | 关键特征 | 技术抓手 |

|---|---|---|

| L2 自动化 | 设备按程序跑 | PLC+机器人+SCADA |

| L3 信息化 | 数据可采集 | MES+Andon+电子SOP |

| L4 智能化 | 数据驱动决策 | AI质检+数字孪生 |

| L5 自主化 | 系统自优化 | 强化学习+边缘AI |

大多数工厂卡在L3,缺的是算法与工艺Know-how的融合。

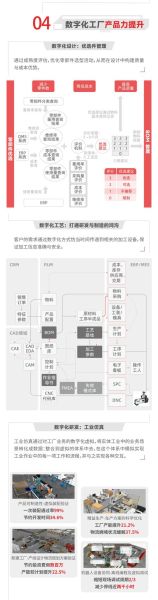

四、智能制造转型难点:组织与人才如何匹配?

技术可以买,组织能力买不到。转型失败70%源于人。

(图片来源网络,侵删)

- 设立COE(卓越中心):由IT、OT、精益三方组成,直接向总经理汇报,避免部门扯皮。

- 双轨制人才:老技师+数据工程师结对,前者懂工艺,后者懂算法,3个月孵化一个场景。

- KPI重构:把“停机时间”改成“预测性维护准确率”,让维修工愿意用AI。

五、工业4.0落地的资金策略:轻资产还是重资产?

一次性买设备?还是按效果付费?两种模式对比:

轻资产:采用OPEX订阅,按产线产量付费,适合现金流紧张的企业。

重资产:CAPEX自建,长期持有数据资产,适合头部企业做行业标杆。

自问:中小企业没钱怎么办?

自答:找政府补贴+融资租赁,2024年工信部“小巨人”专项最高补贴500万。

六、智能制造转型难点:网络安全如何保障?

产线一旦联网,勒索软件就可能锁死整条线。三道防线模型:

(图片来源网络,侵删)

- 网络隔离:办公网、生产网、设备网三层物理隔离,中间用工业防火墙。

- 白名单:只允许指定PLC型号、指定端口通信,其他全部阻断。

- 备份即服务:关键工艺参数实时镜像到私有云,30秒内可恢复。

七、工业4.0落地的未来趋势:从工厂到产业大脑

单厂智能化只是起点,下一步是产业链协同。

- 共享产能:通过产业互联网平台,把闲置机台租给同行,利用率从60%提到85%。

- 协同设计:主机厂把3D模型开放给供应商,同步更新BOM,缩短新品导入周期40%。

- 碳足迹追溯:从矿石到成品的每度电、每升水全部上链,满足欧盟CBAM要求。

八、落地清单:90天行动计划

第1-30天:数据盘点+ROI测算,锁定一条产线做试点。

第31-60天:部署边缘网关+AI质检模型,跑通数据闭环。

第61-90天:横向复制到3条产线,同步培训20名双轨人才。

自问:计划完不成怎么办?

自答:把大目标拆成每周OKR,每周五复盘,偏差>10%立即调整。

评论列表