预焙阳极到底是什么?

预焙阳极(Prebaked Anode)是铝电解槽的核心导电与还原材料,由煅后石油焦、煤沥青及少量残极经高温焙烧制成。它既是电流进入电解槽的“桥梁”,又为电解反应提供碳源,**每生产1吨原铝约需消耗0.4~0.45吨预焙阳极**。

(图片来源网络,侵删)

预焙阳极在电解铝中的不可替代性

- 导电性:电阻率≤55 μΩ·m,确保大电流(>300 kA)稳定通过。

- 机械强度:抗压强度≥35 MPa,抵抗电解质冲刷与热应力。

- 化学稳定性:含硫、钒等杂质低,减少阳极过量消耗与CO₂排放。

没有预焙阳极,现代大型预焙槽无法运行,因此它被称为电解铝的“心脏”。

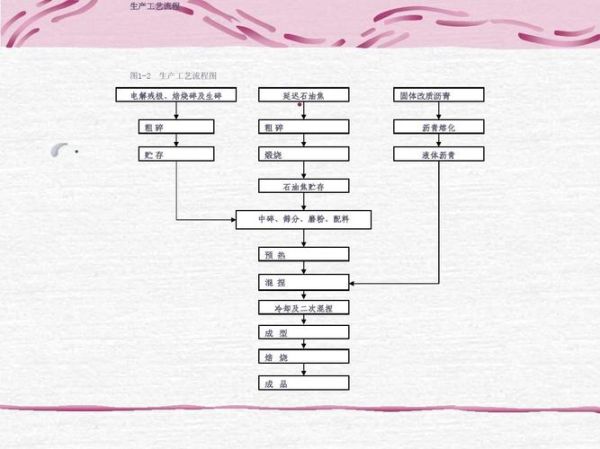

---预焙阳极生产工艺流程全拆解

1. 原料预处理:把好第一关

煅后石油焦需经1200 ℃回转窑煅烧,排除挥发分、提高真密度;煤沥青软化点控制在105~115 ℃,确保粘结性能。

2. 配料与混捏:均匀决定寿命

- 骨料级配:粗焦55%、中焦25%、细焦20%,形成最密堆积。

- 粘结剂比例:沥青占骨料重量15%~17%,过低易裂纹,过高增加残极。

- 混捏温度:180 ℃±5 ℃,保证沥青充分浸润焦粒。

3. 成型:高压塑造骨架

采用5000 t振动成型机,**生坯体积密度≥1.64 g/cm³**,确保焙烧后阳极内部孔隙均匀。

4. 焙烧:碳结构的“淬火”

环式焙烧炉升温曲线:室温→200 ℃脱水→800 ℃沥青焦化→1100 ℃碳骨架定型,全程耗时20~28天,最终体积收缩约3%。

5. 加工与质检:毫米级精度

- 双面铣削:阳极上下表面平行度≤1 mm,减少电解槽阳极效应。

- 碳碗加工:深度误差±0.5 mm,保证钢爪导电接触面积≥85%。

- 指标抽检:电阻率、抗压强度、CO₂反应性、空气渗透率四项必检。

预焙阳极生产常见疑问解答

Q:为什么阳极会出现裂纹?

A:裂纹多因升温速率过快或沥青量不足,导致内外温差应力>碳结构强度。解决方法是**优化焙烧曲线,在300~500 ℃区间控制升温≤3 ℃/h**。

(图片来源网络,侵删)

Q:如何降低阳极净耗?

A:从三方面入手:

- 提高骨料纯度,减少杂质催化氧化;

- 优化阳极配方,增加石墨化度;

- 电解槽操作精细化,保持低阳极效应系数(<0.1次/槽·日)。

行业趋势:绿色低碳与智能制造

随着电解铝产能“双控”趋严,预焙阳极行业正经历两大变革:

- 原料替代:使用废旧阴极碳块、生物质焦等二次资源,降低石油焦依赖。

- 数字孪生工厂:通过MES系统实时监测焙烧曲线、成型密度,**产品一次合格率已提升至98.5%**。

采购预焙阳极的实战指南

电解铝厂在招标时,除关注价格外,应重点核查:

- 第三方检测报告:电阻率、空气渗透率、热膨胀系数三项指标必须优于YS/T 285标准上限10%;

- 残极回收条款:残极返厂率≥90%,可降低综合成本约80元/吨铝;

- 物流半径:陆运超过500 km时,阳极破损率增加2%~3%,建议就近布局。

结语

从原料选择到最终铣削,预焙阳极的每一道工序都影响电解铝的能耗与排放。理解其本质与工艺细节,不仅能帮助采购方做出更精准决策,也为生产企业提供了降本增效的清晰路径。

评论列表