金属制品业前景怎么样?整体稳中有进,但分化加剧。金属制品企业如何转型?数字化、绿色化、服务化是三大抓手。下文用问答式拆解行业现状、痛点与落地路径。

行业现状:需求与成本的双重挤压

1. 下游需求到底在哪些领域爆发?

传统建筑五金增速放缓,但新能源(光伏支架、储能箱体)、轨道交通(高强度紧固件)、航空航天(钛合金精密件)三大赛道年均增速超15%。

2. 原材料价格波动还能扛多久?

2023年螺纹钢振幅高达32%,中小企业利润被吞噬。采用“均价+浮动”长协采购、期货套保、废钢循环三种组合策略,可将成本波动控制在±5%以内。

竞争格局:谁在领跑,谁在掉队?

1. 龙头企业的护城河是什么?

- 规模经济:年产50万吨以上企业吨钢固定成本比小厂低200-300元。

- 认证壁垒:汽车用紧固件需通过IATF16949,周期18个月,直接淘汰80%小作坊。

- 客户黏性:光伏龙头企业与供应商签署3-5年锁价协议,新进入者难以切入。

2. 中小厂商的突围切口在哪?

避开红海,切入“多品种小批量”细分场景:医疗手术器械用316L不锈钢毛细管、半导体设备用高纯铜合金部件,单品类市场规模虽小但毛利率可达35%以上。

转型路径:从“卖产品”到“卖方案”

1. 数字化改造第一步做什么?

先打通生产数据孤岛:在冲压车间加装振动传感器,实时采集模具损耗数据,良品率可提升8%-12%。无需一次性上MES,用轻量化SaaS工具即可见效。

2. 绿色化是成本还是收益?

以热镀锌产线为例,余热回收系统投资200万元,每年节省天然气费用90万元,两年回本;同时可获得地方绿色工厂补贴50万元,直接降低净投资。

3. 服务化如何落地?

某精密钣金厂为医疗设备客户提供“库存代管+即时配送”服务,按使用数量月度结算,客户采购成本下降10%,工厂自身库存周转天数从45天降至12天。

政策窗口:哪些补贴能真正拿到?

1. 国家级专精特新“小巨人”

需满足“专业化、精细化、特色化、新颖化”四项指标,通过后可获得600万元免息贷款+地方1:1配套奖励。

2. 省级绿色制造专项

重点支持节能降碳改造、资源循环利用两类项目,单个项目补贴比例最高30%,上限1000万元。

风险预警:三大陷阱别踩

1. 盲目上自动化产线

某紧固件厂引进德国多工位冷镦机,但订单批量不足导致开机率仅40%,折旧成本反而吞噬利润。

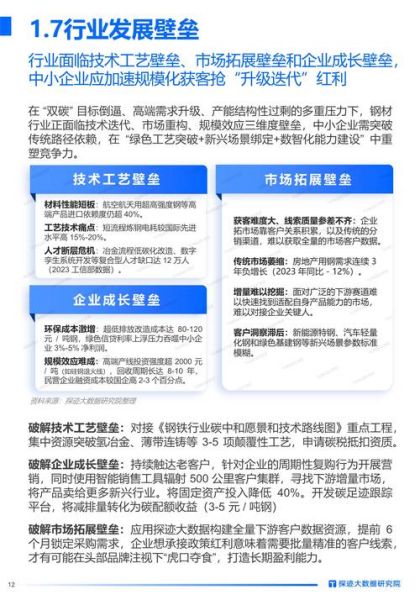

2. 忽视碳关税冲击

欧盟CBAM(碳边境调节机制)2026年全面实施,出口欧洲的钢铁制品需额外支付碳成本约80-120欧元/吨,未提前布局绿电的企业将丧失价格优势。

3. 应收账款失控

光伏行业账期普遍90-120天,某支架厂因客户暴雷导致坏账率飙升至8%,引入“保理+信用保险”组合后降至1.5%。

未来三年行动清单

- 市场定位:选择1-2个高成长细分赛道,砍掉低毛利产品线。

- 技术升级:每年投入营收3%-5%用于工艺改进,优先解决“一致性”痛点。

- 组织变革:设立“客户成功部”,从交付产品转向交付KPI(如客户产线故障率下降)。

- 资本路径:2025年前完成股份制改造,瞄准北交所“专精特新”通道。

金属制品业正在经历“低端过剩、高端短缺”的结构性洗牌。谁能率先完成从“成本驱动”到“价值驱动”的转身,谁就能在下一轮周期中占据主动。

评论列表