为什么制造业必须立刻启动数字化转型?

订单碎片化、原材料价格波动、用工成本上升,**三大外部压力**让传统工厂利润被持续压缩。如果仍靠人工排产、纸质报工,交期延误与库存积压将同步放大。数字化转型的本质,是把“人找料”变成“数据驱动料找人”,把“经验调机”变成“算法自动补偿”。

制造业数字化转型的四大落地路径

1. 设备层:先联网,再谈智能

很多老板一上来就想上AI质检,结果老机床没有通讯接口,数据都采不到。**正确顺序**是:

- 加装低成本I/O采集模块,把开机、停机、主轴负载变成0和1;

- 通过边缘网关把Modbus转成MQTT,10分钟就能接入MES;

- 有了90天真实稼动率数据,再决定要不要上预测性维护。

2. 车间层:MES是数字化的“地基”

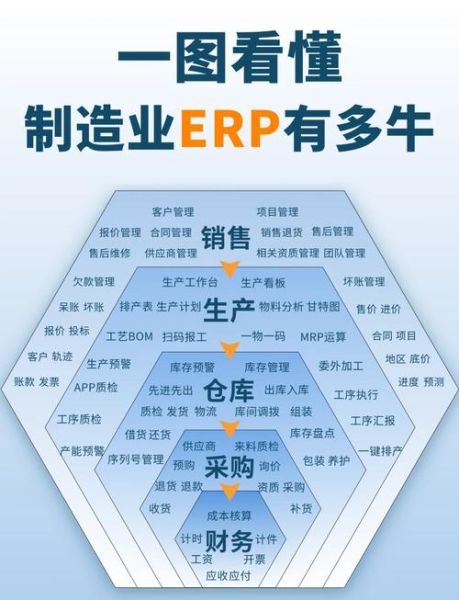

没有MES的ERP就像没有收银台的超市。**核心功能**必须包括:

- 工单下发→工序扫码→实时报工,让计划员随时看到进度偏差;

- 与质检设备对接,不良品自动触发返工流程;

- 电子SOP按工单版本推送,避免老员工凭记忆调参。

3. 企业层:ERP与PLM打通“数据孤岛”

研发在PLM里改了BOM,ERP还在跑旧版本,结果采购买错料。**破解方法**:

用中间件做字段映射,让PLM的“物料编码+版本号”自动同步到ERP采购申请,**减少90%人工核对时间**。

4. 供应链层:用APS替代Excel排产

Excel排产能应付20张工单,遇到200张就崩溃。APS算法能在5分钟内考虑:

- 模具冲突

- 热处理外协产能

- 客户优先级

直接输出“设备-班次-分钟”级作业计划,**插单重排从4小时缩短到15分钟**。

制造业ERP系统如何选型?六个实战步骤

步骤一:用“痛点矩阵”锁定需求

把各部门最痛的3个问题写在白板:

| 部门 | 痛点 | 对应ERP模块 |

|---|---|---|

| 生产 | 换线损失30分钟 | 高级排程APS |

| 仓库 | 找料平均25分钟 | 条码WMS |

| 财务 | 成本核算滞后7天 | 实际成本+作业成本 |

只选能覆盖80%痛点的版本,**拒绝“功能过剩”**。

步骤二:区分“行业版”与“通用版”

离散制造需要支持“工艺路线+工序委外”,流程制造需要“批次追溯+联副产品”。**判断标准**:

- 演示时能否直接导入你厂的BOM结构;

- 是否内置“热处理-电镀-喷涂”这类典型外协工序模板。

步骤三:验证二开能力

再完美的ERP也做不到100%匹配。**关键测试**:

- 让供应商现场写一个“按炉号追溯硬度值”的自定义字段,**30分钟内完成算及格**;

- 检查API文档,看是否能与现有MES直接调用REST接口。

步骤四:计算“隐性成本”

除了软件费用,还要算:

- 服务器:本地部署需增加2台16核64G服务器,约12万;

- 实施顾问:按人天计费,行业平均1800元/人天,**一个2000人厂至少120人天**;

- 数据迁移:历史工单清洗可能额外花费3个月。

步骤五:试点工厂验证ROI

选一条产值占比15%的产线做试点,**三个月内达成**:

- 库存周转率提升20%;

- 生产周期缩短18%;

- 来料不良率下降3个百分点。

用真实财务数据说服董事会全面推广。

步骤六:制定“灰度切换”计划

避免“大爆炸”式上线导致停线。**推荐节奏**:

- 第1周:仓库条码模块独立运行,老系统并行记账;

- 第2-3周:生产计划模块上线,仅对新工单生效;

- 第4周:财务成本模块月结,双系统跑平后正式切换。

常见疑问解答

Q:上云还是本地部署?

A:如果工厂在偏远地区,网络延迟>50ms,**建议本地部署**;多工厂集团且IT人员不足,可选私有云混合模式。

Q:数字化转型多久见效?

A:设备联网+MES上线后,**3个月内能看到库存下降**;APS+ERP深度集成需要6-9个月才能体现财务收益。

Q:中小工厂预算有限怎么办?

A:先花2万买一台边缘网关采集关键设备数据,用开源MES(如Odoo社区版)跑通流程,**验证价值后再追加投资**。

下一步行动清单

- 本周内召集生产、计划、财务开半天workshop,输出“痛点矩阵”;

- 联系3家ERP供应商,要求现场演示“自定义追溯字段”二开;

- 选定试点产线,制定“数据采集→MES→APS”三步走时间表。

评论列表