工业互联网平台选型:先厘清“要什么”

面对上百个工业互联网平台,企业最常问:到底该看技术还是看生态?答案其实藏在“业务场景”四个字里。先列出三条硬指标:

(图片来源网络,侵删)

- 连接能力:能否在两周内把现有PLC、CNC、机器人数据接入,而不停产?

- 模型沉淀:平台自带多少行业机理模型,能否直接复用?

- 商业模式:是按设备数计费,还是按产生的业务价值分成?

工业4.0与智能制造区别:别再混为一谈

很多招标文件把“工业4.0”与“智能制造”写在一起,其实二者是战略与战术的关系。

工业4.0:从供应链到商业模式的重构

德国提出工业4.0的核心是CPS(Cyber-Physical Systems),目标是把供应商、工厂、客户全部数字化,实现大规模个性化。它更像一张顶层路线图。

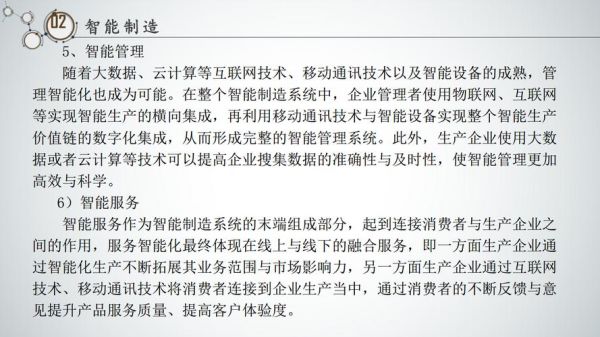

智能制造:落地到产线的技术集合

智能制造聚焦产线层,通过MES+AI+机器人把单点效率做到极致。可以理解为工业4.0的“最后一公里”。

平台选型七步法:从POC到规模化

- 场景拆解:先选一条产值占比最高的产线做试点,比如注塑车间。

- 数据盘点:用一周时间梳理现有OT系统接口、采样频率、数据质量。

- POC验证:让3家候选平台同时接入10台设备,跑同样的AI质检算法,对比准确率与延迟。

- TCO计算:把三年内的License、实施、运维、二次开发全部折算成单台设备年费。

- 生态考察:查看平台Marketplace里有没有现成的“注塑缺陷检测”应用,减少自研。

- 安全审计:要求提供IEC 62443-3-3认证报告,并现场做渗透测试。

- 退出条款:合同里写明数据可导出格式(CSV/OPC UA),避免被锁定。

工业4.0成熟度模型:自测你在哪一级

德国工程院把工业4.0分为六级,企业可对照自查:

| 级别 | 特征 | 举例 |

|---|---|---|

| 0 | 纸质工单 | 工人手写报工 |

| 1 | 单机数字化 | CNC带DNC模块 |

| 2 | 产线互联 | Andon系统联动停线 |

| 3 | 工厂透明化 | 实时OEE仪表盘 |

| 4 | 预测性决策 | AI预测刀具寿命 |

| 5 | 自组织生产 | 订单驱动自动排产 |

智能制造落地三件套:边缘、云端、应用

边缘计算:毫秒级响应

在注塑机旁部署边缘盒子,运行轻量化模型,50ms内完成缺陷识别,避免废品堆积。

(图片来源网络,侵删)

云端训练:周级迭代

把边缘侧采集的图像上传到云端,用联邦学习合并多家工厂数据,每周更新模型,准确率从92%提升到97%。

低代码应用:天级上线

通过拖拽式工具,工艺工程师自己就能做出“换模时间分析”看板,无需IT介入。

常见误区:别让“大屏”骗了预算

企业常陷入三大陷阱:

- 重展示轻闭环:花了200万做3D可视化,却没人负责把报警变成工单。

- 重平台轻工艺:IT部门选了技术最先进的平台,结果不支持模温机PID调参。

- 重单点轻集成:AI质检单独上线,MES里却没有自动触发“隔离批次”动作。

未来三年趋势:从平台到“工业操作系统”

头部厂商正在把平台抽象成工业安卓:

- 提供统一设备抽象层,像USB一样即插即用;

- 开放API商店,第三方可上架“化工能耗优化”微服务;

- 按调用量计费,中小企业无需一次性买断。

一句话记住

选平台看业务闭环速度,谈工业4.0别忽略产线级智能制造,二者叠加才是未来工厂的完整拼图。

(图片来源网络,侵删)

评论列表