为什么中小企业必须关注工业互联网落地?

订单碎片化、成本上升、库存积压,这些痛点在2024年变得更加尖锐。**工业互联网不是大企业的专属玩具,而是中小企业活下去的“氧气”**。当头部工厂通过数字孪生把交付周期缩短30%时,还在用纸单传递信息的中小企业,已经悄悄失去下一轮招标资格。

工业互联网落地的三大现实门槛

1. 资金门槛:不是买不起系统,而是算不清ROI

一套MES系统报价从20万到200万不等,**真正卡住老板的是“多久能回本”**。苏州一家做汽车线束的工厂给出答案:用轻量化SaaS版MES,三个月节省的原材料浪费就抵掉全年订阅费。

2. 人才门槛:懂工艺的不懂IT,懂IT的不下车间

破解方法不是招聘“全能工程师”,而是**把老师傅的经验变成可复用的工业APP**。宁波某注塑厂让老工人用语音录入调机参数,系统自动生成标准工艺包,新人三天就能独立开机。

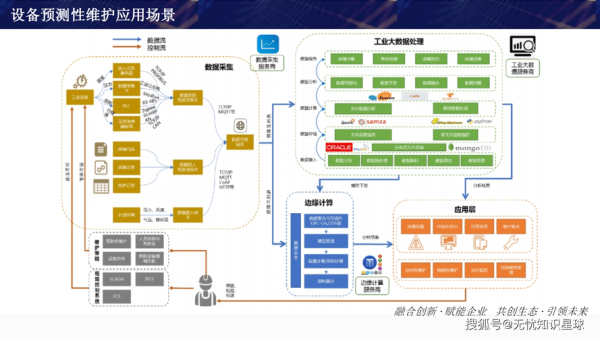

3. 数据门槛:设备老旧到“不会说话”怎么办?

加装传感器成本太高?**用电流互感器+AI算法也能识别设备健康状态**。佛山一家五金厂通过监测冲床电机的电流波动,提前两周发现轴承磨损,避免了一次停产损失。

中小企业数字化转型的五步实战路径

第一步:用“电子看板”替代微信群报工

还在靠班组长在群里发产量照片?**电子看板实时抓取设备数据,异常停机自动推送老板手机**。东莞一家电子厂上线后,生产例会时间从2小时压缩到20分钟。

第二步:把质检数据从Excel搬到云端

质检记录分散在五个人的电脑里?**用扫码枪录入数据,自动生成SPC控制图**。当某批次零件的CPK值低于1.33时,系统自动锁仓并通知工艺工程师。

第三步:让设备“开口说话”的低成本方案

- 给老旧机床加装**电流采集模块**,成本不到300元/台

- 用**声纹识别**监测空压机泄漏,每年节省电费8万元

- 通过**振动传感器+AI诊断**,轴承故障预测准确率达到92%

第四步:用“数字孪生”做产前验证

新产品量产前先做虚拟试产,**把调机时间从3天缩短到4小时**。深圳一家医疗器械公司用数字孪生模拟灭菌工艺,发现原有参数会导致50%产品变形,提前避免了20万元报废损失。

第五步:连接产业互联网平台拿订单

**把产能数据接入“云工厂”平台,系统自动匹配周边急单**。绍兴一家纺织厂通过平台接到迪士尼的急单,利用闲置产能多赚了37万利润,而客户交付周期比常规缩短40%。

最容易踩的四个坑

坑1:盲目追求“黑灯工厂” 某灯具厂花500万打造全自动产线,结果产品换型时调试时间比人工还长。记住:**先标准化,再自动化,最后才是智能化**。

坑2:把数字化转型当成IT部门的项目 生产、质量、设备部门不参与,系统上线后数据全是错的。**必须由厂长亲自挂帅,IT部门只提供技术支持**。

坑3:忽视数据安全 某机械厂被勒索病毒攻击,所有工艺文件被加密。**必须选择通过等保三级认证的工业云平台**,核心数据定期离线备份。

坑4:一次性投入过大 正确的做法是**用订阅制SaaS工具小步快跑**,当某个模块产生明确收益后,再追加投资。

2024年值得关注的三个新趋势

1. 工业大模型开始“平民化”

阿里云刚发布的“通义工业版”,**用自然语言就能生成设备点检清单**。不会写代码的维修工,对着手机说“帮我生成一台注塑机的周保养计划”,系统自动输出包含27项检查要点的工单。

2. 共享工厂模式兴起

**把闲置产能挂到“产能银行”**,系统自动撮合订单。温州一家拉链厂把夜班产能共享给电商卖家,每月多赚12万。

3. 工业数据开始“变现”

某汽车零部件厂把设备运行数据脱敏后卖给保险公司,**每年获得数据收益35万元**,同时设备保费下降15%。

给厂长们的三个行动清单

- 本周内:用**免费版设备OEE计算工具**,测出真实设备利用率(多数工厂实际只有45%-55%)

- 本月内:选择**一条产线做电子看板试点**,对比改造前后的人均产值变化

- 本季度内:参加**本地工信局组织的数字化转型诊断**,政府补贴通常能覆盖50%咨询费用

工业互联网不是洪水猛兽,**而是一把能帮中小企业“虎口夺食”的利器**。当别人还在犹豫时,那些把传感器装进老旧机床的工厂,已经悄悄把利润率提高了8个百分点。

评论列表