塑料行业为什么必须转型?

过去十年,原油价格波动、环保法规升级、终端品牌“去塑化”承诺,让传统塑料企业利润被层层压缩。不转型=慢性失血,这是多数老板在2023年财报会议上的共识。

塑料企业数字化从哪里下手?

1. 先厘清“数字化≠买软件”

很多工厂一上来就采购MES、ERP,结果数据孤岛更严重。真正的第一步是梳理业务流程:原料采购、配色打样、模具管理、质检、物流,哪个环节最卡脖子?

2. 低成本试水:IoT+云表格

与其花百万上系统,不如先用200元一个的蓝牙温湿度传感器把仓库数据实时同步到Google Sheets。两周就能验证“数据能否降低原料报废率”。

3. 高价值场景:AI质检

注塑件黑点、飞边靠人工抽检漏检率30%。用开源YOLOv5训练一套视觉模型,成本不到1万元,漏检率降到5%以下,半年回本。

塑料行业如何转型?三条路径对比

| 路径 | 投入 | 周期 | 风险点 |

|---|---|---|---|

| 绿色材料替代 | 高(研发+认证) | 2-4年 | 终端不买账 |

| 循环经济模式 | 中(设备改造) | 1-2年 | 回收料来源不稳 |

| 数字化精益 | 低至中 | 3-6个月 | 员工抵触 |

塑料企业数字化怎么做?落地清单

- 数据底座:选SaaS版ERP,避免本地服务器,如Odoo社区版。

- 设备联网:老旧注塑机加装PLC网关,Modbus转MQTT,淘宝价800元/台。

- 看板文化:车间55寸电视+树莓派,实时显示OEE,工人看得见改善效果。

- 人才梯队:从维修工里挑PLC熟手,送阿里云IoT认证,比外招工程师省60%人力成本。

转型最怕什么?

不是缺钱,而是老板把数字化当成“面子工程”。某浙江吹膜厂花了120万买SAP,结果只用来打送货单,库存依旧靠Excel。三个月后,项目宣告失败。

未来三年,塑料企业还能抓住哪些红利?

1. 生物基塑料的窗口期

欧盟2024年对一次性塑料征税,每千克0.8欧元。PLA、PHA订单已排到2026年,国内有淀粉基技术储备的改性厂可以立刻对接外贸公司。

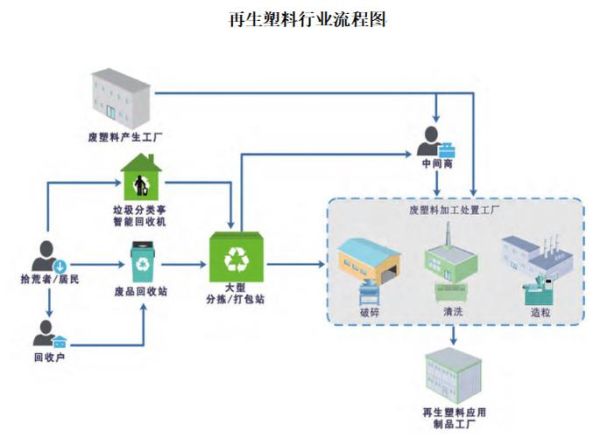

2. 再生料数字溯源

品牌商要求rPET“从瓶子到衣服”全链路可追溯。区块链+RFID方案成本已降到0.02元/标签,谁先跑通谁就拿下Adidas二级供应商资质。

3. 小单快反的产能共享

抖音电商每天诞生3000款塑料文创。把闲置注塑机接入“云工厂”平台,按小时计费,广东已有模具厂月增收20万元。

给中小企业的三点忠告

- 别追“灯塔工厂”,先做到“关灯工厂”——下班能远程关水电,一年省下的电费就够付一套MES订阅。

- 用“试点-复制”策略,一条产线跑通ROI,再横向扩展,避免一次性推翻重来。

- 把碳足迹算进报价单,欧洲客户已要求提供PCF数据,早准备就能溢价5%-8%。

常见疑问快答

Q:数字化会不会导致裁员?

A:初期反而增员,需要数据标注员、设备运维员;中期通过减少报废、提升效率,自然消化冗余人力。

Q:政府补贴怎么拿?

A:关注“中小企业数字化转型城市试点”名单,入选城市的企业采购指定SaaS,最高补贴合同金额50%。

Q:小厂没IT部门怎么办?

A:直接找行业垂直SaaS,如“塑云”“链塑”,他们自带塑料行业模板,三天上线。

评论列表