为什么工业锅炉选型会直接影响五年运营成本?

**答案:选错炉型不仅一次性投入高,还会因效率低、排放超标、维护频繁导致隐性支出翻倍。** 在拿到项目参数表的那一刻,很多工程师只盯着“蒸发量”和“压力”,却忽略了燃料种类、负荷波动、当地排放限值这三组数据。 **举例**:某食品厂初期选了10吨燃气蒸汽锅炉,实际运行负荷常年在40%~60%徘徊,结果每年多烧掉18万立方天然气,折合成本约54万元。 选型失误的代价,往往在第二年开始显现。 ---如何快速锁定适合自己的锅炉类型?

1. 先画“需求画像”

- **燃料可得性**:天然气管道距离超过500米,燃气锅炉的开口费可能高达30万;若厂区有生物质颗粒供应链,则生物质锅炉的燃料成本可再降15%。 - **蒸汽品质**:医药企业需要干度≥99.5%的饱和蒸汽,必须配套过热器;而普通纺织厂用湿蒸汽即可。 - **启停频次**:每天启停超过3次,推荐选用**冷凝一体式快装锅炉**,从冷态到额定负荷仅需8分钟,比传统炉型节省35%启动燃气。2. 用“三阶对比法”筛掉80%不合适方案

**第一阶:能效基准线** 把《GB 24500-2020》中限定值+2%设为红线,低于此数值的型号直接淘汰。 **第二阶:排放红线** 京津冀地区NOx≤30mg/m³,长三角≤50mg/m³,若锅炉本体无法达标,后期加装FGR或SCR会让投资增加12%~18%。 **第三阶:占地与吊装** 老厂房改造项目常见层高不足6米,此时**立式水管锅炉**比**卧式内燃锅炉**节省40%占地,但需注意其水容量小,对水质要求更高。 ---锅炉节能改造方案:从“换”到“改”的省钱逻辑

场景一:燃烧系统升级

**核心疑问:只换燃烧器能否达到10%节能?** 实测数据:一台6吨蒸汽锅炉将传统机械比例燃烧器升级为**全预混金属纤维表面燃烧器**,空燃比由1.3降至1.05,排烟温度从180℃降到65℃,节气率11.7%,投资回收期1.2年。场景二:余热回收深度化

- **冷凝器**:进水温度≤50℃时,每降低15℃排烟温度,效率提升1%。 - **热泵余热再升温**:把50℃冷凝水通过高温热泵加热到85℃再进除氧器,可节省除氧蒸汽消耗20%。 - **排污扩容闪蒸**:连续排污率5%的锅炉,加装闪蒸罐后,可额外回收0.3%的低压蒸汽用于采暖。场景三:智能控制替代人工经验

**痛点**:夜班司炉工习惯“多烧一点保安全”,导致蒸汽压力波动±0.2MPa。 **解决方案**: - 安装**氧量+CO双通道在线监测**,实时修正空燃比; - 引入负荷预测算法,提前15分钟调节燃烧强度,压力波动缩小到±0.05MPa; - 年节气率可达6%~8%,且减少人工干预频次70%。 ---容易被忽视的改造细节清单

- **水处理系统**:硬度超标1mmol/L,锅炉热效率下降2%,每年多耗燃料费约8万元。 - **保温更新**:阀门、法兰裸露点每增加1㎡,年散热损失折合天然气1200m³。 - **烟囱抽力再计算**:加装冷凝器后烟气温度降低,原有烟囱可能抽力不足,需增设**引风机变频控制**。 ---投资回报测算模板(可直接套用)

| 改造项目 | 一次性投入 | 年节省金额 | 静态回收期 | |------------------|------------|------------|------------| | 全预混燃烧器 | 9万元 | 7.8万元 | 1.15年 | | 冷凝余热回收器 | 12万元 | 9.5万元 | 1.26年 | | 智能控制系统 | 6万元 | 4.2万元 | 1.43年 | | 合计 | 27万元 | 21.5万元 | 1.26年 | **注意**:若当地有“锅炉低氮改造补贴”,补贴额度可达30%~50%,实际回收期可压缩到8个月。 ---未来三年锅炉行业的技术拐点

- **氢燃料掺烧**:部分燃烧器厂家已测试30%氢气掺烧比例,NOx生成量反而下降15%,但需解决回火风险。 - **相变储热耦合**:在谷电时段把电锅炉热量储存在熔盐罐,白天释放蒸汽,综合成本比燃气锅炉低22%。 - **数字孪生运维**:通过CFD仿真提前预测受热面积灰分布,指导吹灰频次,可再提效1.5%。 ---写给决策者的三句话

1. **别等锅炉报废才想起改造**,最佳窗口期是投运后第4~6年,此时设备残值高、改造边际收益最大。 2. **把节能预算和碳排放成本合并计算**,2025年起全国碳市场扩容,每吨CO₂按80元测算,节能收益将放大1.8倍。 3. **选择EPC总包模式**,让服务商对节能量兜底,避免“改造完不达标”的扯皮风险。

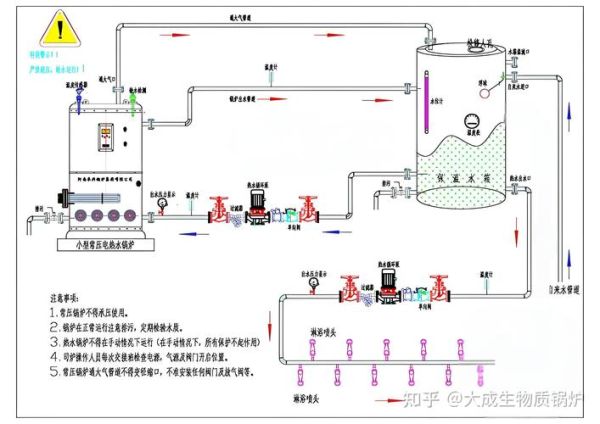

(图片来源网络,侵删)

评论列表