一套活性炭再生设备到底要花多少钱?

在询价之前,先厘清三个变量:日处理量、加热方式、尾气等级。以常见的1吨/日外热式回转炉为例,国产标准配置裸机价约45-55万元;若升级到2吨/日并加装SCR脱硝,预算会跳到90-110万元。进口品牌同规格溢价约40%,但能耗低8-10%。

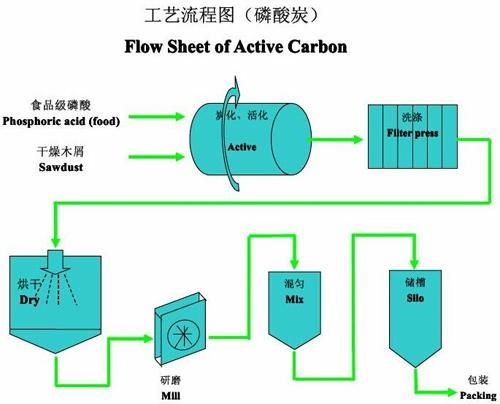

活性炭再生工艺有哪几种?各自优缺点对比

1. 热再生(Thermal Regeneration)

- 原理:850℃左右高温使吸附质裂解或气化

- 优点:恢复率≥95%,适合绝大多数有机负荷

- 缺点:炭损5-8%,能耗高

2. 微波再生(Microwave Regeneration)

- 原理:微波场内部加热,升温速率>100℃/min

- 优点:升温快、炭损<3%,设备占地小

- 缺点:电耗高,对金属杂质敏感

3. 生物再生(Biological Regeneration)

- 原理:微生物降解吸附质

- 优点:常温常压,运行成本低

- 缺点:周期长(7-15天),仅适用于可生化吸附质

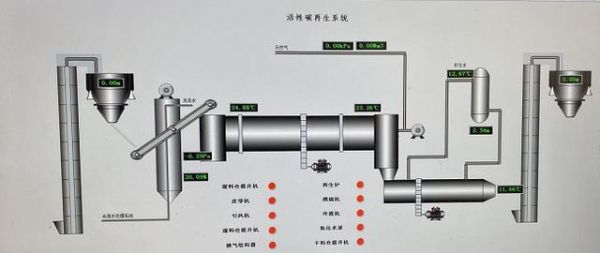

活性炭再生完整流程拆解

步骤一:预处理

含水率>50%的废炭需先离心脱水至<40%,避免后续炉内“爆沸”。脱水设备常用卧螺离心机,单台处理量3-5m³/h,功率22kW。

步骤二:低温烘干

150-200℃热风烘干,停留时间20-30min,去除表面游离水。热源可回用再生炉尾气,节能15-20%。

步骤三:高温活化

核心段:炉膛温度升至800-900℃,通入少量水蒸气或CO₂,恢复微孔结构。停留时间控制在20-40min,过短则恢复率低,过长导致孔壁烧蚀。

步骤四:急冷+筛分

出料温度>600℃,需水冷螺旋输送至<60℃。随后振动筛分去除<200目细粉,细粉占比控制在再生炭总量的3%以内。

如何计算活性炭再生的真实成本?

以1吨/日外热炉为例,列出三大成本项:

- 能耗:天然气耗量约65-75m³/吨,折合450-520元

- 炭损:按6%计算,若新炭单价8000元/吨,则损耗成本480元

- 人工维护:两班制需3人,日均工资600元

合计直接成本:1530-1600元/吨。若废炭吸附价值>2000元/吨,再生即具备经济性。

环评最关心的尾气数据如何达标?

再生炉尾气主要污染物:SO₂、NOx、二噁英、颗粒物。达标配置:

- SNCR+SCR联合脱硝:NOx可降至<100mg/m³

- 半干法脱硫+活性炭喷射:SO₂<35mg/m³,二噁英<0.1ng-TEQ/m³

- 耐高温布袋除尘:颗粒物<10mg/m³

整套尾气系统约占设备总价的25-30%,不可省略。

常见疑问快问快答

Q:再生后碘值能恢复到多少?

A:原炭碘值1000mg/g时,热再生后通常可恢复至950-980mg/g;若原炭已多次再生,恢复率可能降至90%以下。

Q:再生炉能用生物质颗粒做燃料吗?

A:可以,但灰分>8%的生物质会导致炉内结渣,需增加清渣装置。推荐木质颗粒,灰分<3%,热值≥4200kcal/kg。

Q:设备寿命一般多久?

A:炉体耐火砖寿命3-4年,回转筒体寿命6-8年。每年停炉检修2次,更换耐火材料费用约5-8万元。

2024年行业趋势:连续化与智能化

连续式再生炉(如螺旋推进式)已在国内三家龙头企业试运行,较传统间歇式节能12-15%。PLC+红外测温闭环控制可将温度波动控制在±5℃以内,碘值波动范围缩小30%。预计2025年前,连续化设备价格会下探至现行间歇设备的1.2倍,届时市场渗透率有望突破40%。

评论列表