智能制造到底“智”在哪里?

很多人把“智能制造”简单理解为“机器换人”,其实远不止如此。它是一套**端到端的数字化闭环**:从客户需求实时采集,到柔性产线自动调整,再到供应链协同预测,最终实现“以数据驱动”的决策。换句话说,**智能制造的核心是数据闭环,而非单纯自动化**。

(图片来源网络,侵删)

行业前景:三条增长曲线正在叠加

1. 政策红利持续释放

- 《“十四五”智能制造发展规划》明确:到2025年,规模以上制造业企业智能制造能力成熟度达**2级以上**的比例要超过50%。

- 各地补贴细则密集落地,**设备补贴+软件退税**最高可达投资的30%。

2. 技术拐点已至

- **5G+TSN**让工厂时延降到1毫秒以内,机械臂可以像人手一样实时协作。

- **工业大模型**开始商用,一条产线换型时间从4小时压缩到15分钟。

3. 市场需求倒逼升级

- 汽车、3C等行业订单碎片化,**单批次小于50台的订单占比已超35%**。

- 终端客户要求72小时交付,传统排产逻辑无法支撑。

企业落地:从“一张蓝图”到“最小可行闭环”

第一步:用ROI模型筛选场景

不是所有工序都值得智能化。先回答三个问题:

- 该环节**停机1小时损失多少**?

- 现有数据**采样频率是否低于1Hz**?

- 人工决策**是否每周出现3次以上失误**?

若三项答案均为“是”,则优先级最高。

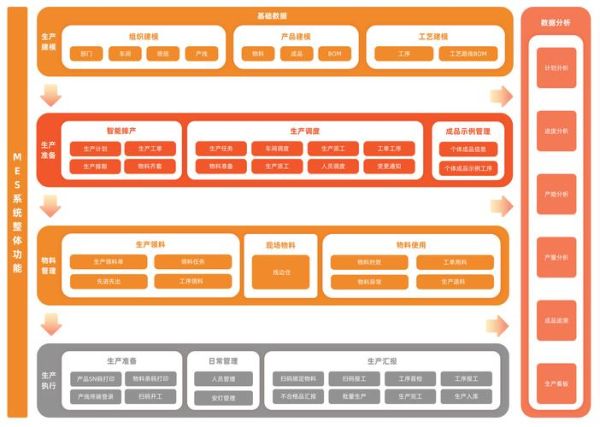

第二步:搭建“小快灵”数据中台

与其一次性上大而全的MES,不如先建一条**“轻量化数据中台”**:

- 用**边缘网关**把PLC、CNC、质检仪数据统一转成MQTT协议;

- 在云端部署**时序数据库**,3天即可完成历史数据回溯;

- 通过**低代码BI**让生产经理自己拖拽生成OEE报表。

某浙江汽配厂用此方案,**3周内就把良率提升了7%**。

第三步:让算法真正跑起来

算法不落地等于零。关键动作:

(图片来源网络,侵删)

- 先做**“小样本+迁移学习”**,用1000张缺陷图就能训练出可用模型;

- 把模型封装成**Docker容器**,通过K8s滚动更新,避免停产;

- 设置**A/B测试**:一条产线用AI质检,一条用人工,两周后对比漏检率。

常见误区与破解方案

误区1:盲目追求“黑灯工厂”

某家电巨头曾花2亿打造无人产线,结果**柔性不足**,新品导入周期反而延长40%。

破解:保留**20%人工工位**作为“弹性缓冲区”,应对急单插单。

误区2:重硬件轻软件

进口机械臂+国产盗版MES的组合,导致**数据断层**。

破解:软件预算至少占总投资的**30%以上**,并坚持**“API优先”**原则,确保设备与系统双向通信。

未来三年值得关注的三大变量

- 工业大模型成本下降:预计2026年私有化部署成本将低于50万元/套。

- “链主”企业开放生态:宁德时代、三一重工等开始输出自身IoT平台,中小供应商可“拎包入住”。

- 碳关税倒逼数据透明:欧盟CBAM试运行后,**碳排数据自动采集**将成为出口型企业的刚需。

给中小企业的三点行动清单

- 本周内:用Excel梳理出TOP5停机瓶颈,计算每小时损失金额。

- 本月内:联系本地运营商,申请**5G工业专享价**(最低可降至每月800元/基站)。

- 本季度内:完成一条产线的**数字孪生沙盘**,哪怕只用Unity做可视化,也能在融资路演中加分。

智能制造不是一场豪赌,而是一连串**低成本、快迭代**的实验。先跑通一个闭环,再复制到全厂,才是绝大多数企业能走通的路。

(图片来源网络,侵删)

评论列表