一、机械加工精度如何提高?核心思路与落地方法

1. 影响精度的“四大隐形杀手”

- **机床热变形**:主轴、丝杠温升导致尺寸漂移,尤其在高转速长时间切削时最明显 - **刀具磨损曲线**:初期磨损快、中期稳定、后期崩刃,**每阶段补偿值需单独设定** - **装夹应力释放**:薄壁件、铝合金件夹紧后回弹,造成0.02~0.05 mm误差 - **环境振动**:车间行车、冲床低频振动,让表面粗糙度Ra值直接翻倍2. 精度提升的“三步闭环”

1. **在线检测补偿**:使用Renishaw测头,每10件自动触发一次坐标系修正,**把公差带压缩30%** 2. **工艺参数库**:建立“材料-刀具-转速-进给”四维数据库,现场扫码调用,杜绝拍脑袋设定 3. **恒温车间**:20±1 ℃、湿度45%~55%,**大理石平台年变化量≤0.003 mm**,是精密基准的前提二、数控机床常见故障怎么排查?一张思维导图就够了

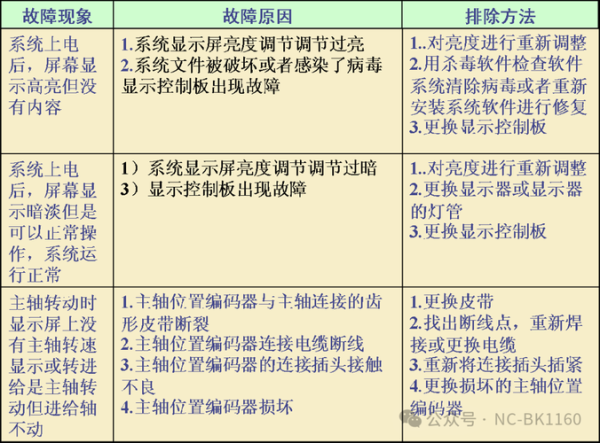

1. 故障分类速查表

- **伺服报警**:Err-18(编码器断线)、Err-24(过载),**先查插头再查参数** - **主轴异常**:异响、温升、振动,90%是轴承润滑失效或刀具动平衡超标 - **刀库乱刀**:计数开关移位、气压不足,**手动回零后重新对刀**即可复位2. 排查流程实战案例

**问题**:加工中心Z轴间歇性下坠2 mm **排查步骤**: ① 查看伺服驱动器报警代码→无报警 ② 手摇脉冲发生器测试→发现电机抱闸延迟0.5 s释放 ③ 拆检抱闸线圈→**碳刷磨损仅剩3 mm**,更换后故障消失三、精度与故障的交叉影响:一个被忽视的细节

1. 精度下降是否一定是机床老化?

**自问**:新机床半年内精度下降50%,原因何在? **自答**:90%是冷却液浓度失衡导致导轨锈蚀,**每月用折光仪检测一次浓度**,比大修成本低100倍2. 故障排查时如何保护精度?

- **禁止野蛮断电**:伺服电机失电瞬间会丢脉冲,**用UPS缓冲5秒**可避免坐标系错乱 - **拆防护罩前先贴标尺**:记录原始位置,回装时误差≤0.01 mm,省去重新打表时间四、车间级解决方案:从单台设备到整条产线

1. 设备健康档案模板

| 项目 | 记录频率 | 预警阈值 | 责任人 | |--------------|----------|----------------|----------| | 主轴温升 | 每班 | ≤15 ℃ | 操作工 | | 反向间隙 | 每周 | ≤0.005 mm | 维修工 | | 重复定位精度 | 每月 | ≤0.003 mm | 计量室 |2. 低成本改造案例

某汽车零件厂用**激光干涉仪+球杆仪**组合,3天完成10台机床精度诊断: - 发现3台Y轴直线度超差0.02 mm,**调整地脚垫铁后恢复** - 2台主轴轴承预紧力不足,**加垫片0.05 mm**解决五、未来趋势:AI如何介入精度与故障管理

1. 预测性维护算法

通过采集主轴电流、振动频谱,**机器学习模型提前72小时预警轴承故障**,避免批量废品2. 数字孪生应用

在虚拟机床中模拟切削参数,**提前发现过切风险**,减少试切次数50%以上六、常见误区澄清

1. “进口刀具一定比国产精度高?”

**实测数据**:加工45钢时,国产涂层刀具在v=180 m/min条件下,**寿命与日系品牌差距<8%**,但价格低40%2. “机床撞刀后只要回零就没事?”

**真相**:丝杠螺母副可能产生0.01 mm塑性变形,**需用激光干涉仪重新标定全行程补偿值**七、工具包:可直接落地的检查清单

每日必做(5分钟)

- 检查冷却液液位、浓度 - 确认气压≥0.6 MPa - 空运行程序观察换刀动作每周必做(30分钟)

- 用标准棒检测主轴锥孔跳动 - 清理导轨防护罩内铁屑 - 备份机床参数到云端每月必做(2小时)

- 球杆仪检测圆度误差 - 校验刀库定位精度 - 更新刀具寿命数据库

(图片来源网络,侵删)

评论列表