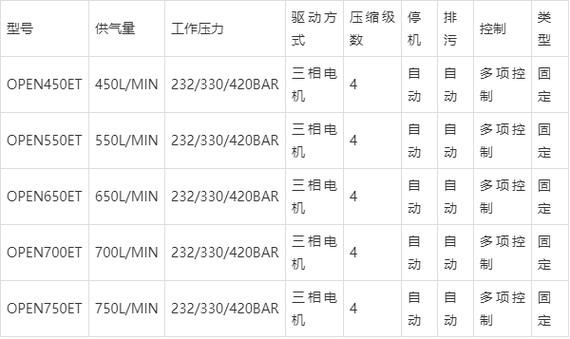

一、压缩机选型:如何避开“买大浪费、买小不够用”的坑?

在工厂里,最常见的抱怨是“**压缩机买大了,电费惊人**”或“**买小了,产线频繁停机**”。问题根源往往出在选型阶段。选型前,先自问三个关键问题:

(图片来源网络,侵删)

- 我的**最大用气量**是多少?

- 用气**波动范围**有多大?

- 未来三年是否计划扩产?

1.1 计算真实用气量:别只看铭牌

铭牌流量是在理想工况下的数据,实际工况下会缩水。建议用**流量计连续监测一周**,记录峰值、谷值和平均流量。例如,某汽车零部件厂测得平均流量为12 m³/min,峰值可达18 m³/min,最终选型时预留20%余量,选用22 m³/min的变频螺杆机,既避免频繁加卸载,又节省电费。

1.2 工频VS变频:电费差多少?

以75 kW机型为例,年运行6000小时,负载率60%:

- **工频机**:平均功耗约45 kW,年电费≈45×6000×0.8元=21.6万元

- **变频机**:平均功耗约30 kW,年电费≈30×6000×0.8元=14.4万元

差价7.2万元,通常**一年半即可回本**。

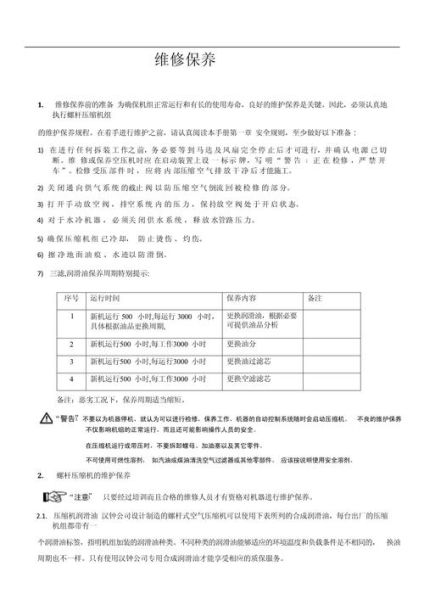

二、压缩机维修保养周期多久?别让“不坏不修”拖垮效率

很多工厂把压缩机当“铁疙瘩”,直到高温报警才想起保养。其实,**保养周期≠固定时间**,而是取决于三大变量:

- **运行环境**:粉尘多的水泥厂,空滤寿命缩短50%

- **加载率**:24小时满载的玻璃厂,换油周期需提前30%

- **油品质量**:全合成油可比矿物油延长一倍寿命

2.1 官方周期VS实际周期:听谁的?

某品牌手册写明“2000小时换油”,但实测发现:

(图片来源网络,侵删)

- 食品厂(洁净车间):油液酸值达标,**可延至3000小时**

- 铸造厂(高温高粉尘):油色发黑,**1500小时必须更换**

建议每500小时做一次**油品检测**,用数据说话。

2.2 关键部件更换清单:少换一样都可能停机

| 部件 | 常规周期 | 极端环境调整 |

|---|---|---|

| 空滤 | 2000小时 | 粉尘环境→1000小时 |

| 油滤 | 1000小时 | 高温环境→500小时 |

| 油分芯 | 4000小时 | 高湿度→3000小时 |

三、延长寿命的隐藏技巧:90%的人忽略了这三点

除了按时保养,还有三个**低成本高回报**的操作:

- 每周排水一次:储气罐积水会导致锈蚀,某电子厂因忽略排水,两年内报废两台储气罐

- 保持机房温度低于35℃:每升高10℃,润滑油寿命减半

- 安装精密过滤器:将0.1μm颗粒过滤效率从99%提升到99.9%,主机寿命可延长15%

四、真实案例:一家纸箱厂如何年省8万元

背景:某纸箱厂原用两台37 kW工频机,实际用气波动大,卸载率高达40%。

改造方案:

- 合并为一台55 kW变频机

- 加装**露点节能控制系统**,干燥机随负载启停

- 将保养周期从“按时间”改为“按运行数据”

结果:

(图片来源网络,侵删)

- 年电费从19万降至11万

- 故障停机次数从每月3次降至0次

- 润滑油用量减少40%

五、常见误区快问快答

Q:压缩机一直高温,是油的问题吗?

A:不一定。先检查**散热器是否堵塞**,某案例中散热器积灰厚达5mm,清理后温度直降15℃。

Q:换便宜替代油能省多少钱?

A:短期省30%油费,但某工厂因使用非标油导致主机卡死,维修费高达8万元,**得不偿失**。

Q:远程监控真的有用吗?

A:某化工集团接入物联网后,提前3天预警轴承磨损,**避免了一次50万元的停产损失**。

评论列表